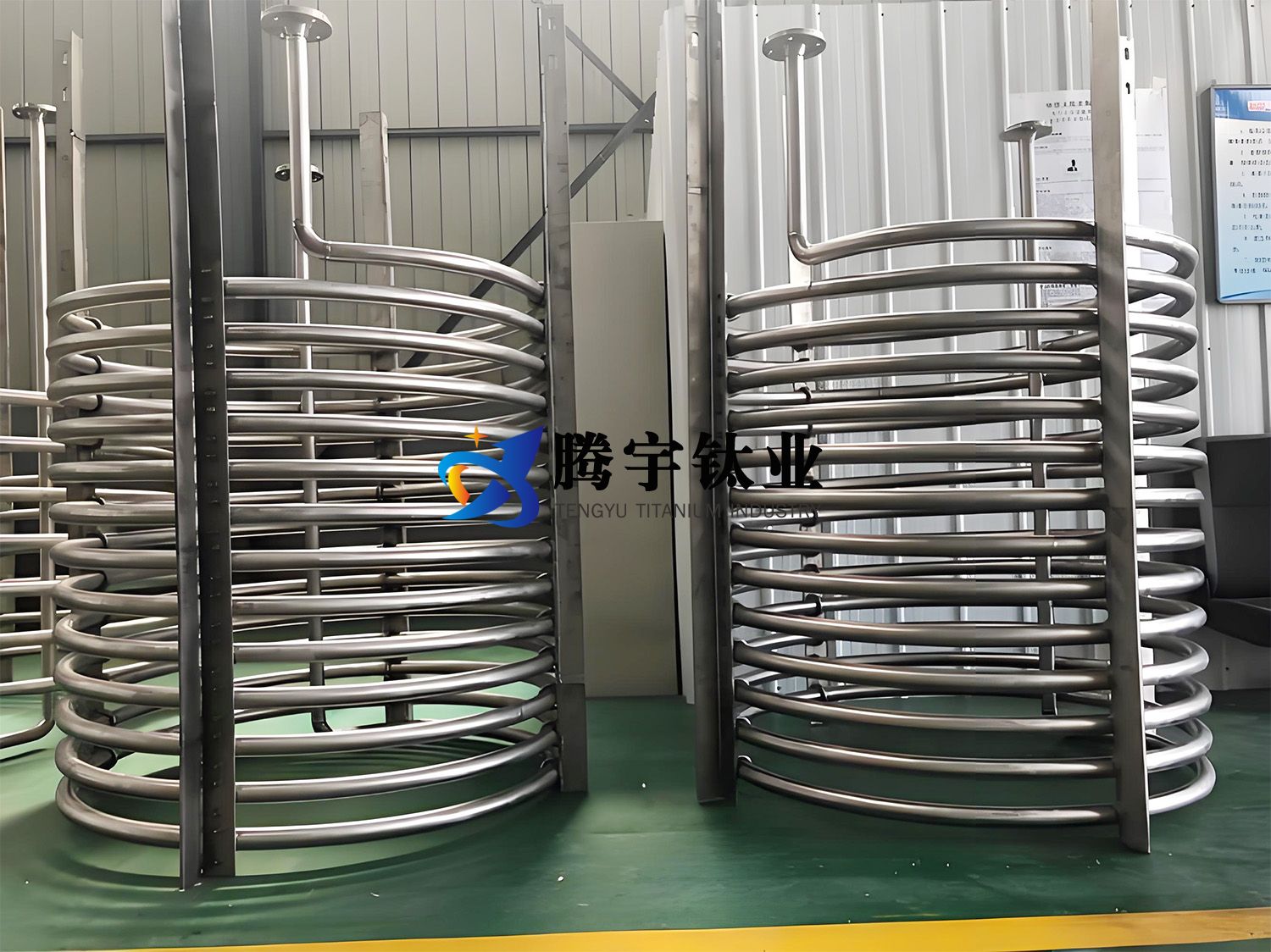

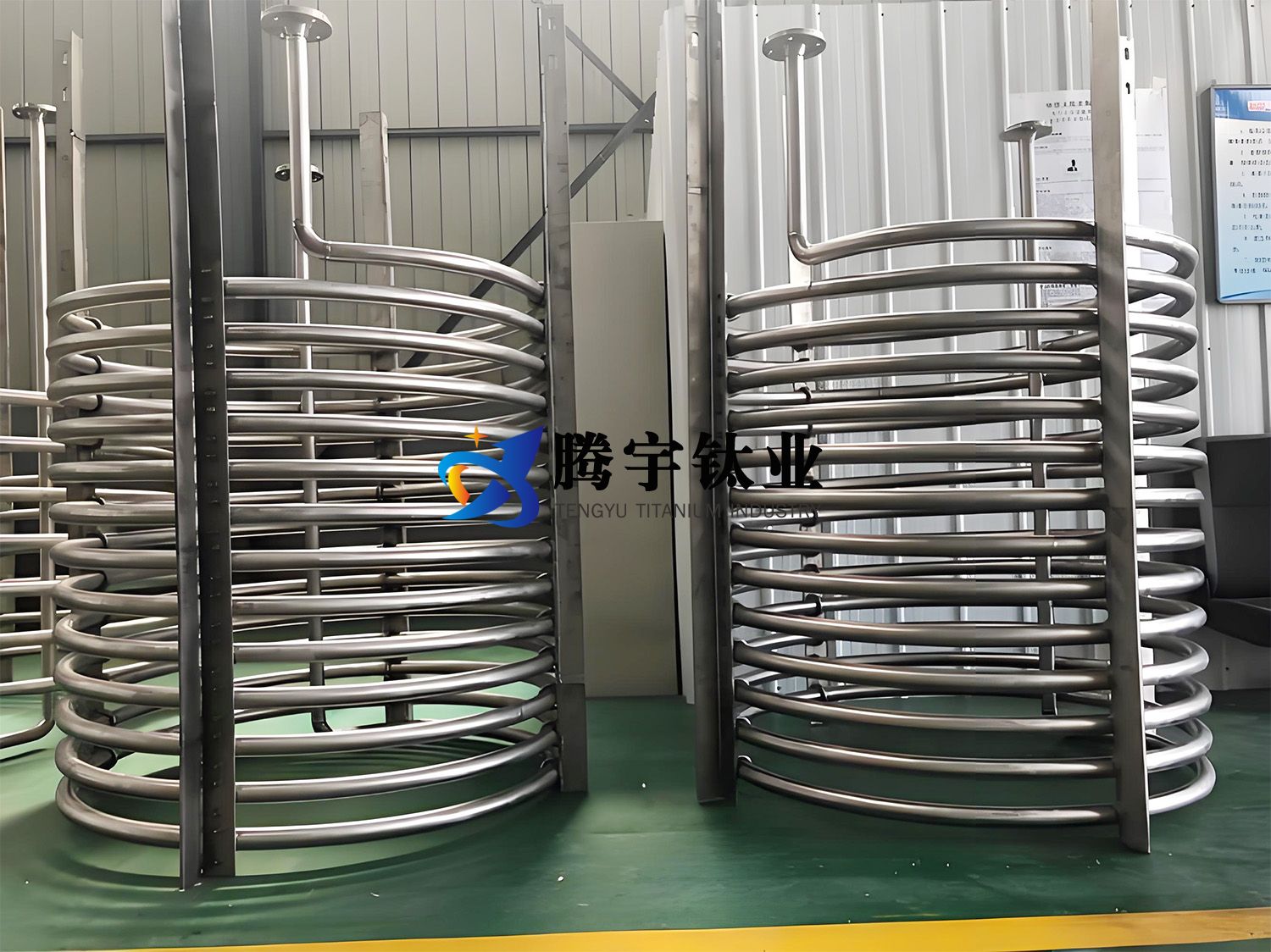

海洋能源用鈦盤(pán)管技術(shù)以高耐蝕��、輕質(zhì)高強(qiáng)的鈦合金為核心材料����,通常選用工業(yè)純鈦或Ti-12(Ti-0.3Mo-0.8Ni)等抗縫隙腐蝕優(yōu)化的合金牌號(hào),通過(guò)殼管式/板式結(jié)構(gòu)設(shè)計(jì)適配海水冷卻���、熱能轉(zhuǎn)換等系統(tǒng)工況?。工藝上注重鈦管精密成型與耐壓密封技術(shù)的結(jié)合�,依托試驗(yàn)臺(tái)架驗(yàn)證材料兼容性及抗生物污損性能,實(shí)現(xiàn)免維護(hù)或低維護(hù)的長(zhǎng)壽命服役?���。當(dāng)前技術(shù)正朝著深海耐壓結(jié)構(gòu)一體化�����、低成本制備工藝及海洋熱電系統(tǒng)集成化方向突破�,預(yù)計(jì)2030年后將加速應(yīng)用于巨型海洋熱電廠及深海能源采集裝備?����。騰宇鈦業(yè)將海洋能源用鈦盤(pán)管的材質(zhì)選型、制造工藝、相關(guān)標(biāo)準(zhǔn)等通過(guò)以下多表呈現(xiàn)����,以便更多客戶(hù)選購(gòu)。

一���、海洋能源應(yīng)用場(chǎng)景與鈦盤(pán)管優(yōu)勢(shì)

| 應(yīng)用領(lǐng)域 | 工況特點(diǎn) | 鈦盤(pán)管核心優(yōu)勢(shì) |

| 潮汐能發(fā)電 | 高鹽霧�、周期性載荷�����、生物附著 | 耐Cl?腐蝕(年腐蝕率<0.001mm)�,抗空泡侵蝕,壽命>30年 |

| 海水淡化系統(tǒng) | 高溫(80-120℃)�����、高Cl?濃度 | 耐熱腐蝕(Ti-0.2Pd合金)��,傳熱效率比銅合金高15% |

| 海洋溫差發(fā)電 | 低溫海水(5℃)與溫水(25℃)交替循環(huán) | 耐低溫脆性(-196℃沖擊韌性>50J/cm2)�,無(wú)電偶腐蝕風(fēng)險(xiǎn) |

| 水下能源設(shè)備 | 高壓(10-30MPa)、長(zhǎng)期靜態(tài)負(fù)載 | 高強(qiáng)度-重量比(TC4抗拉強(qiáng)度>900MPa)����,減重40% vs不銹鋼 |

二����、鈦盤(pán)管材質(zhì)選型與化學(xué)成分

| 牌號(hào) | 國(guó)際對(duì)應(yīng)牌號(hào) | 主要成分(wt%) | 適用場(chǎng)景 |

| TA2(Gr2) | ASTM B338 Gr2 | Ti≥99.2, Fe≤0.30, O≤0.25 | 常規(guī)海水換熱(成本優(yōu)先) |

| Ti-0.2Pd | ASTM B338 Gr7 | Ti≥99.0, Pd 0.12-0.25 | 高溫含Cl?介質(zhì)(如濃鹽水) |

| TC4 | Ti-6Al-4V | Al 5.5-6.75, V 3.5-4.5 | 高應(yīng)力潮汐能設(shè)備(強(qiáng)度優(yōu)先) |

| Ti-6246 | Ti-6Al-2Sn-4Zr-6Mo | Al 5.5-6.5, Sn 1.8-2.2, Mo 5.8-6.2 | 深海高壓換熱(耐壓>50MPa) |

三�、關(guān)鍵性能參數(shù)

| 性能指標(biāo) | TA2 | Ti-0.2Pd | TC4 | Ti-6246 |

| 抗拉強(qiáng)度(MPa) | 340-480 | 450-600 | 895-930 | 1100-1250 |

| 屈服強(qiáng)度(MPa) | 280-400 | 350-500 | 825-869 | 1000-1150 |

| 耐Cl?極限濃度(ppm) | 35,000(常溫) | 全濃度(至飽和) | 20,000(80℃) | 50,000(深海高壓) |

| 熱導(dǎo)率(W/m·K) | 15.8 | 16.0 | 6.7 | 7.2 |

四、表面處理工藝與耐蝕設(shè)計(jì)

| 工藝類(lèi)型 | 技術(shù)方案 | 性能提升效果 |

| 微弧氧化(MAO) | 生成50-100μm TiO?/Al?O?復(fù)合層��,孔隙率<5% | 耐空泡腐蝕壽命↑3倍���,耐Cl?腐蝕率↓90% |

| PTFE內(nèi)襯 | 內(nèi)壁噴涂聚四氟乙烯(厚度50-200μm) | 防生物附著效率>80%�����,結(jié)垢率↓70% |

| 激光毛化 | 飛秒激光制備微米級(jí)抗疲勞紋理(Ra 0.8-1.6μm) | 湍流換熱效率↑20%,壓降↓15% |

| 犧牲陽(yáng)極保護(hù) | 配套鋅/鋁合金陽(yáng)極(消耗速率≤0.5kg/年·m2) | 全壽命周期免維護(hù)��,成本↓40% vs涂層修復(fù) |

五�、制造工藝與流程

| 工序 | 技術(shù)要點(diǎn) | 設(shè)備/工藝 |

| 管材成型 | 冷軋鈦帶(厚度0.5-5mm)螺旋卷管,精度±0.1mm | 高精度數(shù)控卷管機(jī) |

| 焊接 | 自動(dòng)TIG焊(氬氣純度≥99.999%)����,焊縫滲透探傷(PT)合格率>99.9% | 機(jī)器人焊接工作站 |

| 表面處理 | MAO涂層(電壓400V,電解液含Na?SiO?/KOH)��,后封孔處理(硅烷浸漬) | 微弧氧化電源系統(tǒng) |

| 性能檢測(cè) | 渦流探傷(ET)+水壓試驗(yàn)(1.5倍工作壓力) | 自動(dòng)化檢測(cè)線 |

六�、維護(hù)與壽命管理

| 維護(hù)策略 | 操作規(guī)范 | 周期 | 檢測(cè)工具 |

| 生物膜清理 | 高壓水槍?zhuān)▔毫?0-80MPa)+超聲波振蕩(頻率20kHz) | 每6個(gè)月 | 內(nèi)窺鏡+生物膜厚度儀 |

| 涂層健康監(jiān)測(cè) | 電化學(xué)阻抗譜(EIS)分析�����,阻抗值<1×10?Ω·cm2時(shí)預(yù)警 | 每年 | 便攜式電化學(xué)工作站 |

| 陽(yáng)極消耗評(píng)估 | 剩余質(zhì)量測(cè)量+腐蝕電流密度計(jì)算(≤1μA/cm2為正常) | 每2年 | 電子天平+腐蝕電位儀 |

| 極端環(huán)境修復(fù) | 水下機(jī)器人(ROV)激光熔覆+原位MAO涂層修復(fù) | 按需 | ROV搭載激光熔覆系統(tǒng) |

七��、國(guó)內(nèi)外標(biāo)準(zhǔn)與產(chǎn)業(yè)化對(duì)比

| 維度 | 國(guó)內(nèi)現(xiàn)狀 | 國(guó)際領(lǐng)先水平(歐美) |

| 材料利用率 | 65-75%(卷管余料多) | 85-90%(精密成型技術(shù)) |

| 涂層壽命 | MAO涂層8-12年 | MAO涂層15-20年(德國(guó)工藝) |

| 成本競(jìng)爭(zhēng)力 | ¥1200-2000元/米(TA2管) | ¥800-1500元/米(規(guī)?;a(chǎn)+回收) |

| 深海應(yīng)用占比 | 10%(水深<1000米) | 30%(水深>3000米��,如挪威Equinor) |

八����、技術(shù)挑戰(zhàn)與前沿攻關(guān)

| 挑戰(zhàn)領(lǐng)域 | 當(dāng)前瓶頸 | 突破方向 |

| 超深水耐壓 | 萬(wàn)米級(jí)(100MPa)鈦盤(pán)管易氫脆 | Ti-5Al-3Mo-1Zr合金+納米晶化表面處理 |

| 動(dòng)態(tài)腐蝕 | 潮汐能交變載荷下局部腐蝕速率↑50% | 仿生自適應(yīng)涂層(pH響應(yīng)型緩蝕劑釋放) |

| 智能維護(hù) | 深海檢測(cè)難度大,修復(fù)成本高 | 基于AI的水下無(wú)人機(jī)(AUV)自主檢測(cè)與修復(fù)系統(tǒng) |

九���、趨勢(shì)展望

| 方向 | 2025年目標(biāo) | 2030年展望 |

| 材料創(chuàng)新 | Ti-3543(低成本β鈦合金)量產(chǎn) | Ti-SiC復(fù)合材料(導(dǎo)熱↑50%�����,強(qiáng)度↑30%)商用化 |

| 綠色制造 | 廢鈦回收率≥60% | 零碳冶煉技術(shù)(氫還原法)普及 |

| 智能化運(yùn)維 | 50%深海設(shè)備搭載實(shí)時(shí)腐蝕監(jiān)測(cè)系統(tǒng) | 全球海洋能源鈦管網(wǎng)數(shù)字孿生平臺(tái)建成 |

以上內(nèi)容基于 《海洋工程鈦技術(shù)規(guī)范》(GB/T 38924-2023)���、DNVGL-OS-C501及NACE MR0175標(biāo)準(zhǔn)(截至2023年),結(jié)合Equinor����、Schlumberger等企業(yè)案例總結(jié)��。如需具體參數(shù)或定制方案�����,請(qǐng)?zhí)峁┰敿?xì)工況(水深��、壓力���、介質(zhì)成分等)!

相關(guān)鏈接