微通道平行流換熱器與傳統(tǒng)的翅片管式換熱器相比���,具有結(jié)構(gòu)緊湊�����、效率高等優(yōu)點(diǎn)[1]�����,被廣泛應(yīng)用于汽車空調(diào)行業(yè)��。在電動(dòng)汽車熱泵系統(tǒng)中�,車外換熱器必須同時(shí)滿足冬季蒸發(fā)器和夏季冷凝器的使用要求����。平行流換熱器通常有數(shù)個(gè)流程,每個(gè)流程中的扁管數(shù)量各不相同����,趙宇等[2]指出通過(guò)優(yōu)化內(nèi)部流程布置可以有效提高換熱器性能。因此��,有必要對(duì)電動(dòng)汽車熱泵系統(tǒng)中車外換熱器的流程布置對(duì)其性能的影響進(jìn)行研究�����。嚴(yán)瑞東等[3]對(duì)3種不同流程數(shù)的微通道車外換熱器進(jìn)行臺(tái)架試驗(yàn),發(fā)現(xiàn)當(dāng)其用作冷凝器時(shí)�����,流程數(shù)多�,溫度分布均勻性差,用作蒸發(fā)器時(shí)����,流程數(shù)多,溫度分布均勻性好�����。趙宇等[2]對(duì)不同流程雙排結(jié)構(gòu)的微通道平行流車內(nèi)蒸發(fā)器的仿真研究發(fā)現(xiàn)�,二流程設(shè)計(jì)相對(duì)于四流程設(shè)計(jì)具有更好的換熱性能。胡莎莎等[4]通過(guò)臺(tái)架試驗(yàn)研究不同流程布置的平行流冷凝器性能�����,發(fā)現(xiàn)冷凝器的換熱量和制冷劑側(cè)壓降均隨著流程數(shù)的增加而增大�,四流程結(jié)構(gòu)的換熱量和制冷劑側(cè)壓降分別比二流程結(jié)構(gòu)高66.7%和75%,三流程結(jié)構(gòu)在所測(cè)試樣品中性能最優(yōu)�����。Benouali等[5]對(duì)不同流程數(shù)車外換熱器在電動(dòng)汽車熱泵空調(diào)中的性能進(jìn)行了實(shí)驗(yàn)研究���,發(fā)現(xiàn)在冬季工況下���,二流程系統(tǒng)性能要比四流程系統(tǒng)性能高18%左右,而夏季工況下流程數(shù)對(duì)系統(tǒng)的性能影響不大����。Liu等[6]通過(guò)實(shí)驗(yàn)研究發(fā)現(xiàn)當(dāng)車外換熱器用作冷凝器時(shí),二流程換熱器的壓降遠(yuǎn)小于三流程換熱器�,而用作蒸發(fā)器時(shí),二流程結(jié)構(gòu)的換熱性能相對(duì)于三流程結(jié)構(gòu)提高了18%?��,F(xiàn)階段����,仿真模型已被廣泛用于換熱器的設(shè)計(jì)和優(yōu)化[7]�����。Wang等[8]和趙蘭萍等[9]利用流路壓降相等原理�����,建立了基于制冷劑不均勻分配的冷凝器分布參數(shù)模型。此類模型相對(duì)于基于制冷劑均勻分配的模型����,在換熱量與壓降的預(yù)測(cè)上更加接近實(shí)測(cè)數(shù)據(jù)。Tuo和Hrnjak[10]提出一種考慮制冷劑不均勻分配的微通道蒸發(fā)器模型�,對(duì)集管壓降引起的流動(dòng)不均勻分布進(jìn)行量化,仿真結(jié)果與試驗(yàn)結(jié)果吻合較好���。Zou等[1]針對(duì)四流程微通道蒸發(fā)器建立了基于制冷劑不均勻分配的仿真模型��,所預(yù)測(cè)換熱量與試驗(yàn)值的偏差僅為1.6%?����,F(xiàn)有研究大多僅對(duì)平行流換熱器的流程數(shù)進(jìn)行分析優(yōu)化�,較少考慮流程布置結(jié)合扁管數(shù)變化對(duì)換熱器性能的影響�����。另一方面��,基于制冷劑不均勻分配的分布參數(shù)建模方法一般僅針對(duì)冷凝器或者蒸發(fā)器��,同時(shí)考慮蒸發(fā)器和冷凝器性能的研究很少。本文通過(guò)建立制冷劑不均勻分配的車外換熱器仿真模型�,在扁管數(shù)組合優(yōu)化的基礎(chǔ)上,研究不同流程數(shù)對(duì)平行流車外換熱器性能的影響�����,同時(shí)通過(guò)臺(tái)架試驗(yàn)研究不同流程數(shù)的車外換熱器對(duì)熱泵空調(diào)系統(tǒng)性能的影響����。

1�����、仿真模型建立

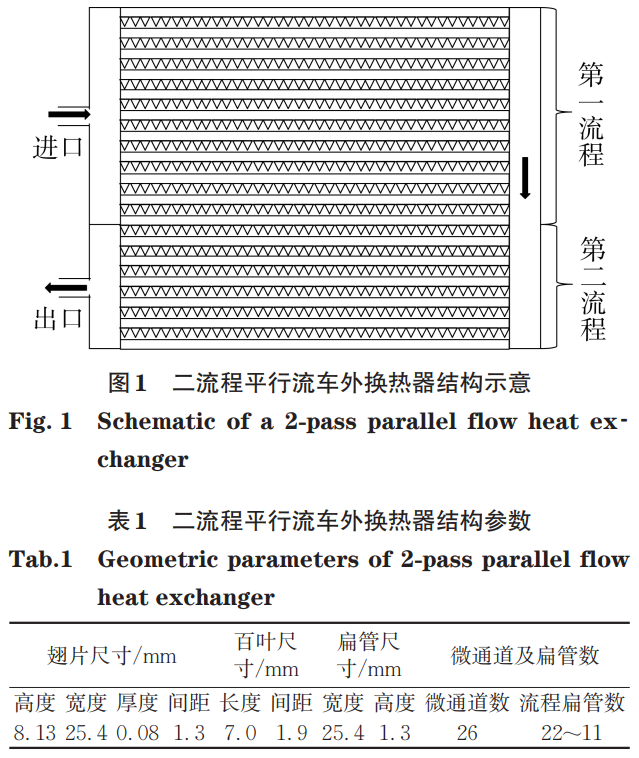

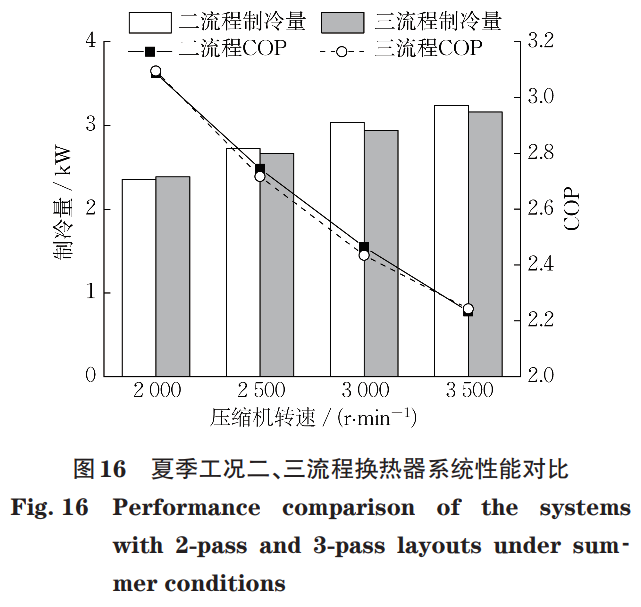

1.1 車外換熱器結(jié)構(gòu)

研究對(duì)象為某電動(dòng)汽車熱泵空調(diào)系統(tǒng)中所用的平行流車外換熱器�����,其兩流程結(jié)構(gòu)如圖1所示�����。該平行流換熱器的寬度���、高度和厚度分別為624mm�����、325mm和32mm��。表1給出了具體的結(jié)構(gòu)參數(shù)�����,所采用的制冷劑為R134a����。

1.2 平行流車外換熱器仿真模型

基于分布參數(shù)法建模,沿管長(zhǎng)方向?qū)⒈夤軇澐譃橛邢迶?shù)量的微元����,將2個(gè)相鄰扁管中心線之間的集管劃分為一個(gè)集管微元。各扁管微元的換熱計(jì)算采用ε-NTU法�����,同時(shí)結(jié)合單相和兩相制冷劑壓降計(jì)算公式�����,計(jì)算出每一微元的制冷劑出口參數(shù)����,作為下一微元的進(jìn)口參數(shù)����,制冷劑物性與當(dāng)?shù)刂评鋭顟B(tài)關(guān)聯(lián)��。假設(shè)如下:①各流程中的制冷劑分配相互獨(dú)立���;②扁管各微通道內(nèi)制冷劑具有相同的制冷劑參數(shù)分布;③制冷劑在集管中混合均勻�����,每根扁管的入口為均相�;④忽略微通道內(nèi)的制冷劑軸向?qū)幔虎莞魑⒃蝺?nèi)管壁溫度和制冷劑物性均為常數(shù)����;⑥進(jìn)出口集管絕熱;⑦忽略不凝性氣體和管內(nèi)外污垢熱阻對(duì)換熱的影響�。

1.2.1 空氣側(cè)傳熱計(jì)算公式及壓降計(jì)算公式

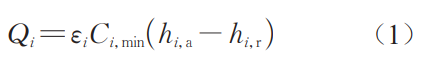

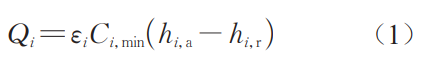

車外換熱器在夏季工況下用作冷凝器,換熱表面為干工況����,采用Wang等[11]的空氣通過(guò)波紋形百葉窗翅片的傳熱與壓降擬合關(guān)聯(lián)式�����。在冬季工況下用作蒸發(fā)器��,當(dāng)其表面溫度低于空氣露點(diǎn)溫度時(shí)����,濕空氣流經(jīng)翅片表面����,水蒸氣析出后形成水膜,此時(shí)空氣側(cè)為濕工況��。在濕工況中�,ε-NTU法依然可以用在微元內(nèi)的傳熱計(jì)算過(guò)程中,但需要對(duì)部分參數(shù)進(jìn)行重新定義[12]���。濕工況下?lián)Q熱量的計(jì)算采用焓差法���,為

式中:Q為換熱量,W�����;ε為效能;Cmin為冷熱流體中熱容較小流體的熱容值���,W.K-1�����;ha和hr分別為空氣進(jìn)口焓和對(duì)應(yīng)微元的制冷劑入口焓���,J.kg-1;i為扁管微元編號(hào)���。計(jì)算中所涉及到的空氣側(cè)換熱系數(shù)和壓降系數(shù)采用Kim等[13]提出的濕工況關(guān)聯(lián)式���。

1.2.2 制冷劑側(cè)傳熱及壓降計(jì)算公式

在夏季工況下�����,車外換熱器作為冷凝器���,換熱器中的制冷劑分為過(guò)熱��、兩相和過(guò)冷3種狀態(tài)��。在冬季濕工況下�,車外換熱器作為蒸發(fā)器,換熱器中的制冷劑分為兩相和過(guò)熱2種狀態(tài)���。車外換熱器中的制冷劑在冬夏季工況下流動(dòng)換熱特性不同���,需要分別建立計(jì)算模型。

1.2.3 各扁管制冷劑分配原理及計(jì)算方法

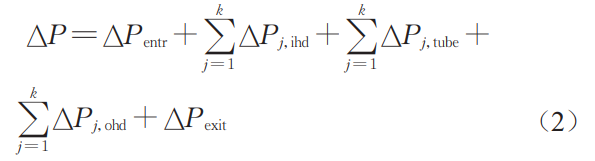

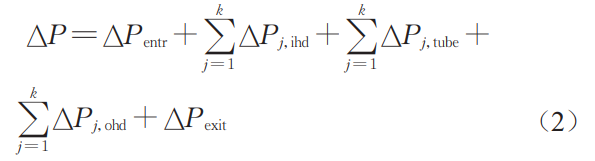

制冷劑經(jīng)入口管進(jìn)入第一流程的進(jìn)口集管��,經(jīng)分流后進(jìn)入各扁管與管外側(cè)空氣進(jìn)行換熱�����,在扁管另一端的出口集管處匯合后進(jìn)入下一個(gè)流程���,制冷劑在流經(jīng)所有流程后經(jīng)過(guò)出口管流出換熱器����。制冷劑側(cè)總壓降包括各流程的進(jìn)出口集管內(nèi)壓降��,各流程中的集管分流處所對(duì)應(yīng)那根扁管的壓降與換熱器入口管和出口管壓降之和���。

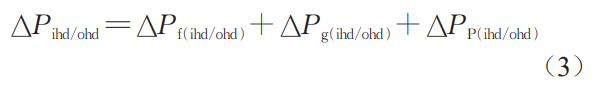

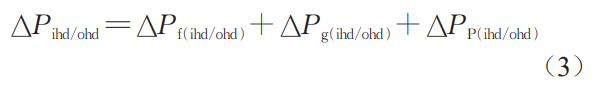

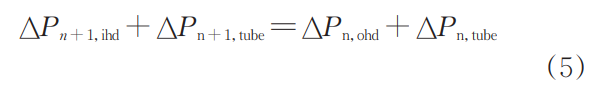

式中:ΔP為制冷劑側(cè)總壓降��,Pa����;ΔPentr和ΔPexit分別為換熱器入口管和出口管壓降;j為流程編號(hào)�;k為流程總數(shù);ΔPj�,tube、ΔPj����,ihd和ΔPj,ohd分別為第j流程的扁管壓降�����、進(jìn)口集管壓降和出口集管壓降�,Pa���。進(jìn)出口集管內(nèi)的壓降計(jì)算公式為

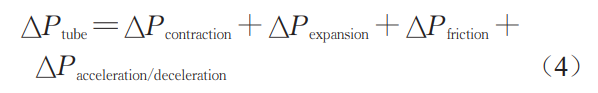

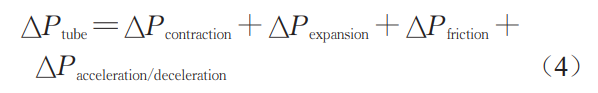

式中:ΔPf��、ΔPg和ΔPP分別為摩擦壓降����、重力壓降和扁管突出引起的局部壓降,Pa�����。忽略水平管內(nèi)重力的影響��,各扁管內(nèi)制冷劑的壓降計(jì)算公式為

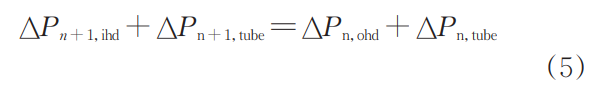

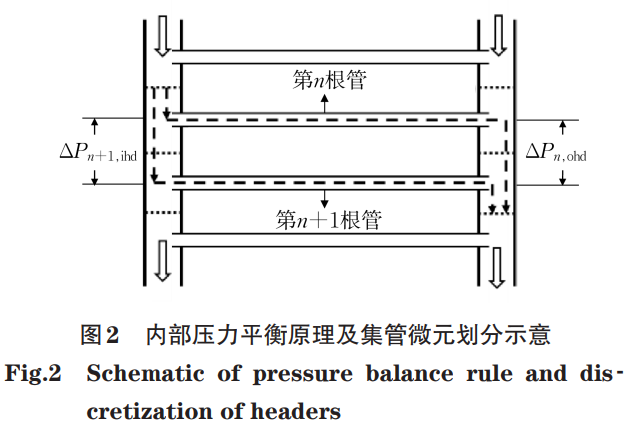

式中:ΔPcontraction����、ΔPexpansion和ΔPfriction和ΔPacceleration/deceleration分別為分流產(chǎn)生的收縮壓降、合流產(chǎn)生的膨脹壓降��、管內(nèi)摩擦壓降和加速/減速壓降����,Pa。圖2給出了管子系統(tǒng)內(nèi)部壓力平衡的原理和集管微元的劃分方法���。根據(jù)流體力學(xué)原理���,流網(wǎng)中任意2個(gè)節(jié)點(diǎn)之間的壓降必然相等。圖2中虛線表示2條相鄰扁管的制冷劑流動(dòng)路徑����,它們具有相同的起點(diǎn)和終點(diǎn)����,這2條相鄰的流動(dòng)路徑間的壓降關(guān)系如式(5)所示:

式中:n為某一流程中扁管的編號(hào)��。

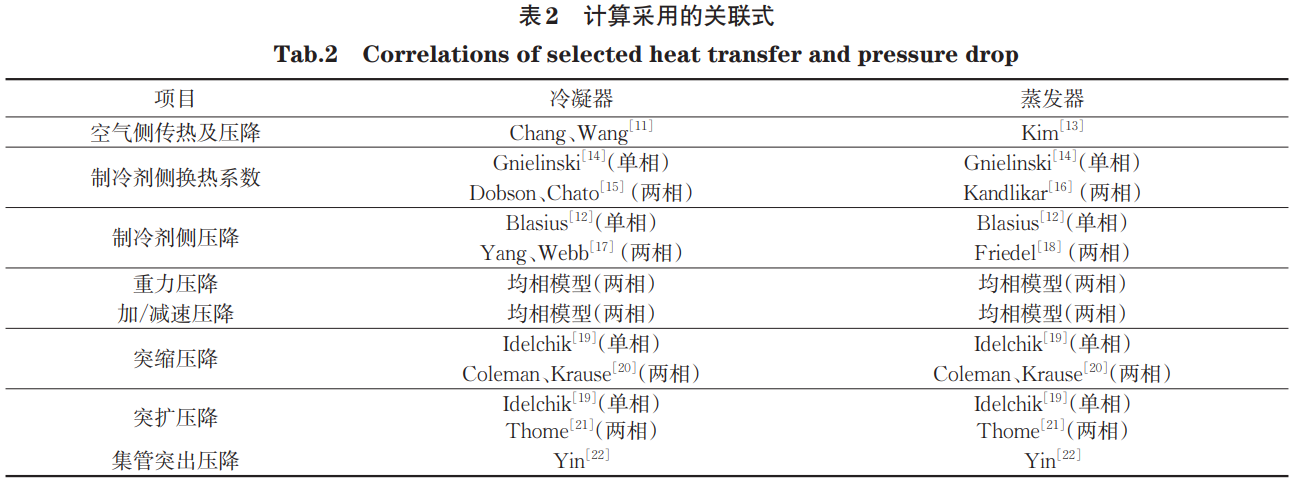

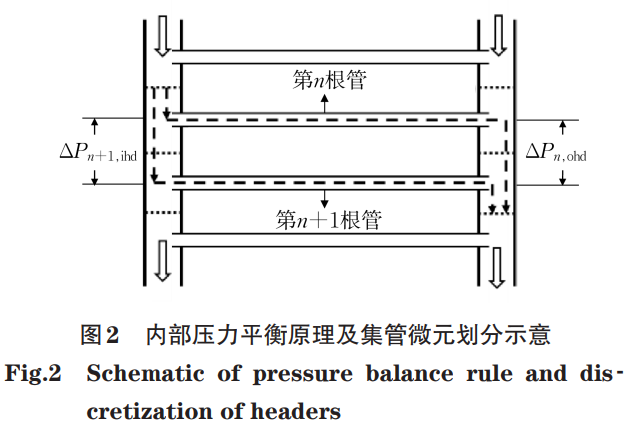

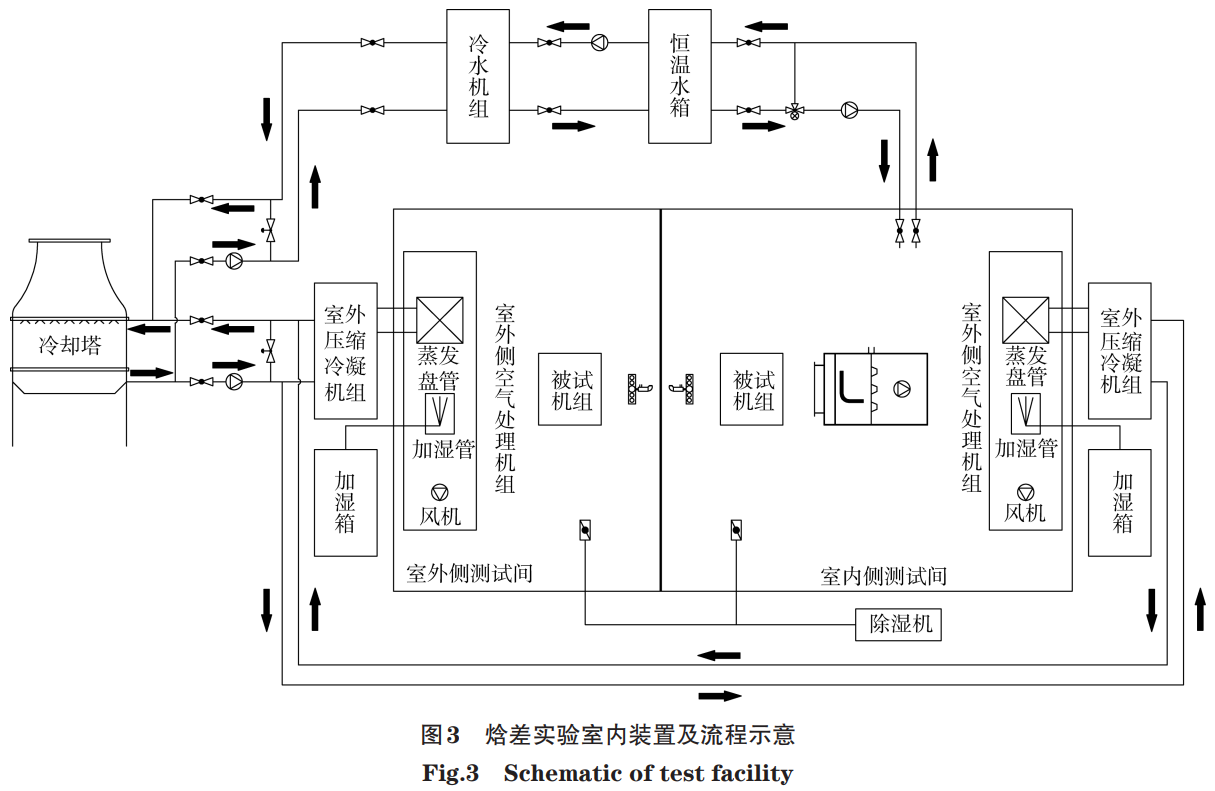

某一流程中各扁管中的制冷劑流量確定方法描述如下:假設(shè)第1根扁管的質(zhì)量流量���,可以根據(jù)式(5)得到第2根扁管的質(zhì)量流量���,得到第2根扁管的質(zhì)量流量后再通過(guò)式(5)得到第3根扁管的質(zhì)量流量,依次得到每根扁管的質(zhì)量流量�����,直到倒數(shù)第2根扁管�。然后從總質(zhì)量流量中減去從頂部第1根扁管到倒數(shù)第2根扁管的所有質(zhì)量流量之和即為最后一根扁管的質(zhì)量流量。如果最后2條流路之間的壓降差小于設(shè)定殘差���,就可以確定整個(gè)換熱器中所有扁管的質(zhì)量流量�����。否則,重新假設(shè)第1根扁管的質(zhì)量流量����,重新計(jì)算�����,直到最后2條流路的壓降差在殘差允許的范圍內(nèi)�����。如果根據(jù)式(5)所確定的中間的某一根扁管的質(zhì)量流量為負(fù)值或零��,則需要減小第1根管子的假設(shè)流量��,重新計(jì)算��。下一個(gè)流程的制冷劑入口狀態(tài)為上一個(gè)流程的制冷劑出口狀態(tài)���。依次按照流程進(jìn)行計(jì)算,得到每一個(gè)流程中每一根扁管的制冷劑質(zhì)量流量���。表2給出了仿真模型中所采用的空氣側(cè)和制冷劑側(cè)的傳熱和壓降關(guān)聯(lián)式��。

2�����、試驗(yàn)驗(yàn)證

2.1 試驗(yàn)臺(tái)簡(jiǎn)介

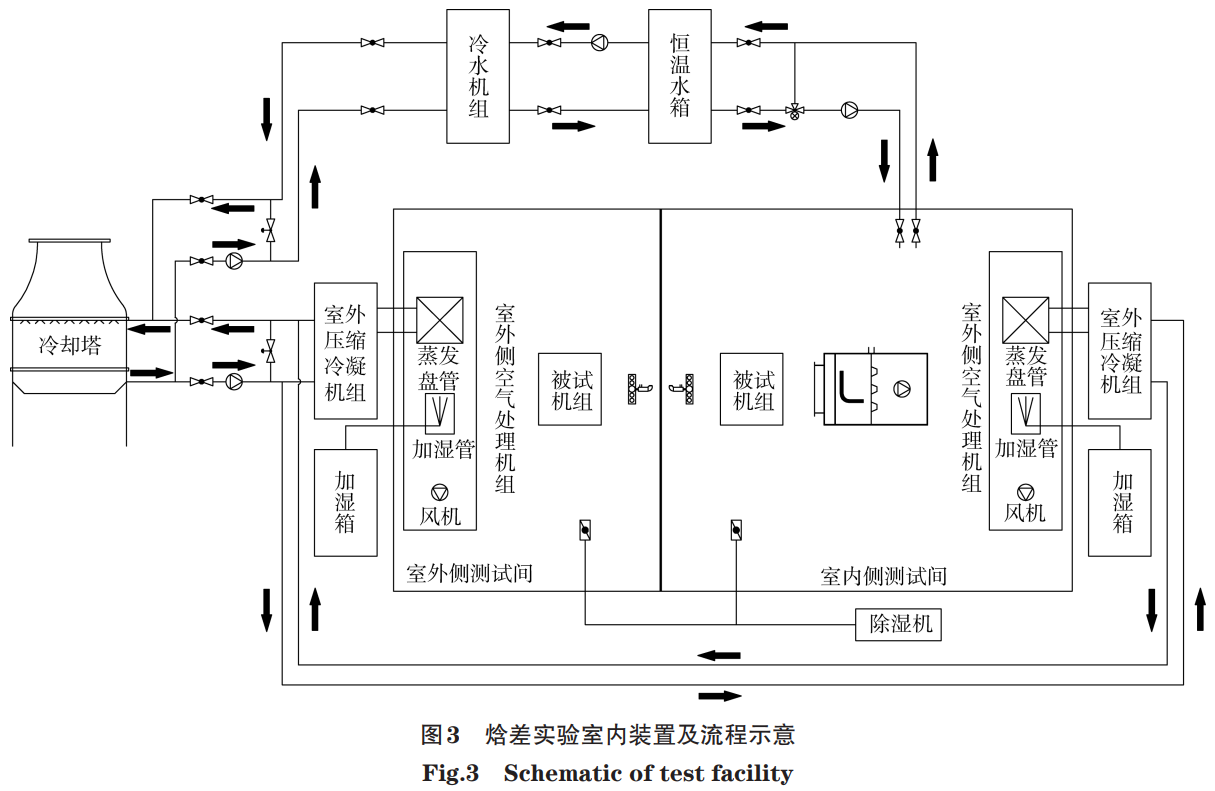

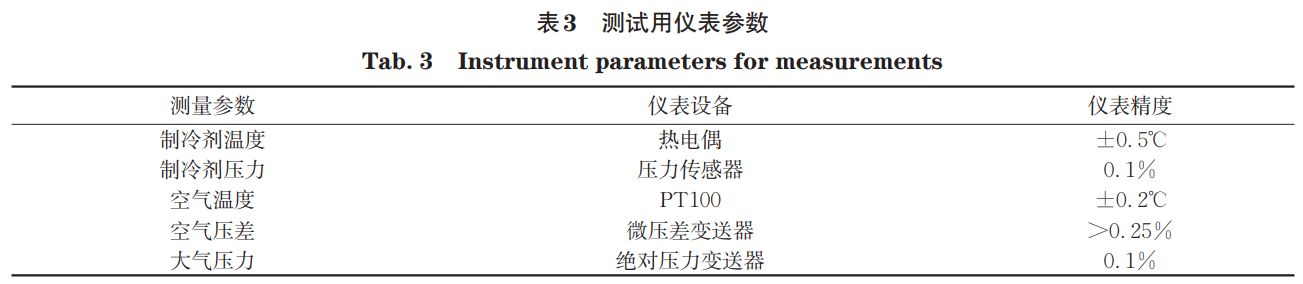

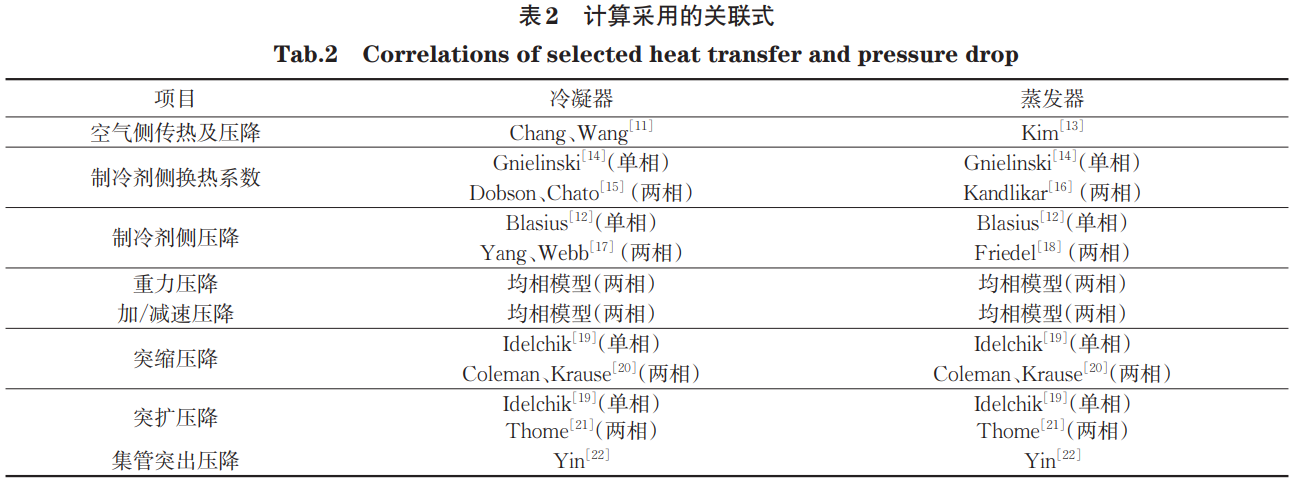

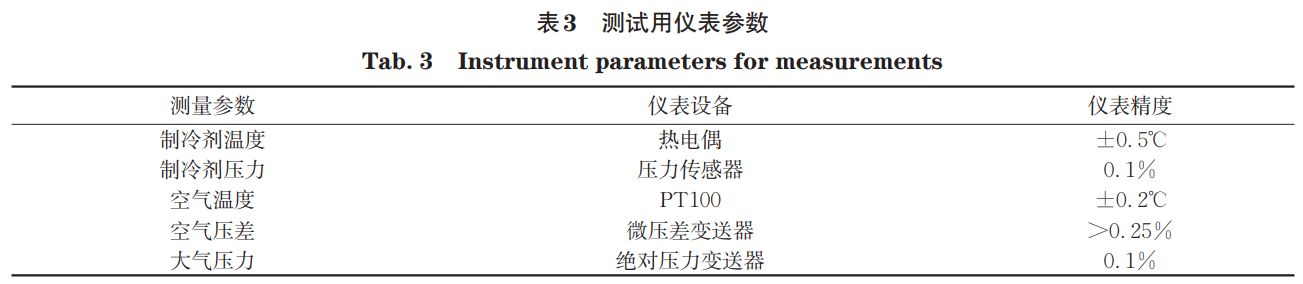

在焓差實(shí)驗(yàn)室中對(duì)車外平行流換熱器樣件進(jìn)行測(cè)試��,圖3為焓差實(shí)驗(yàn)室內(nèi)裝置及流程示意圖��,該焓差實(shí)驗(yàn)室的室內(nèi)側(cè)測(cè)試間可提供可控參數(shù)的進(jìn)風(fēng)或進(jìn)水�����。本研究中�,在夏季工況下,車外換熱器進(jìn)風(fēng)干��、濕球溫度為分別為35℃和24℃�,制冷劑進(jìn)口壓力控制在1245~1449kPa之間;在冬季濕工況下�,車外換熱器進(jìn)風(fēng)干、濕球溫度分別為7℃和6℃�,制冷劑進(jìn)口壓力控制在245~264kPa之間。流經(jīng)被測(cè)試樣件的風(fēng)量保持500m.3h-1不變��。試驗(yàn)過(guò)程中測(cè)量用到的儀表參數(shù)見(jiàn)表3�。

2.2 模型驗(yàn)證

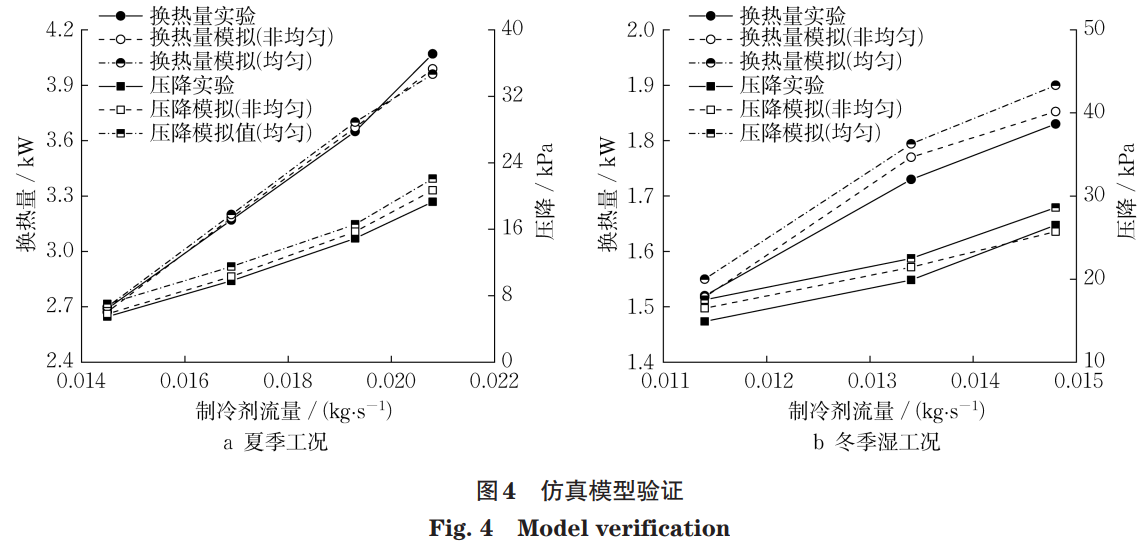

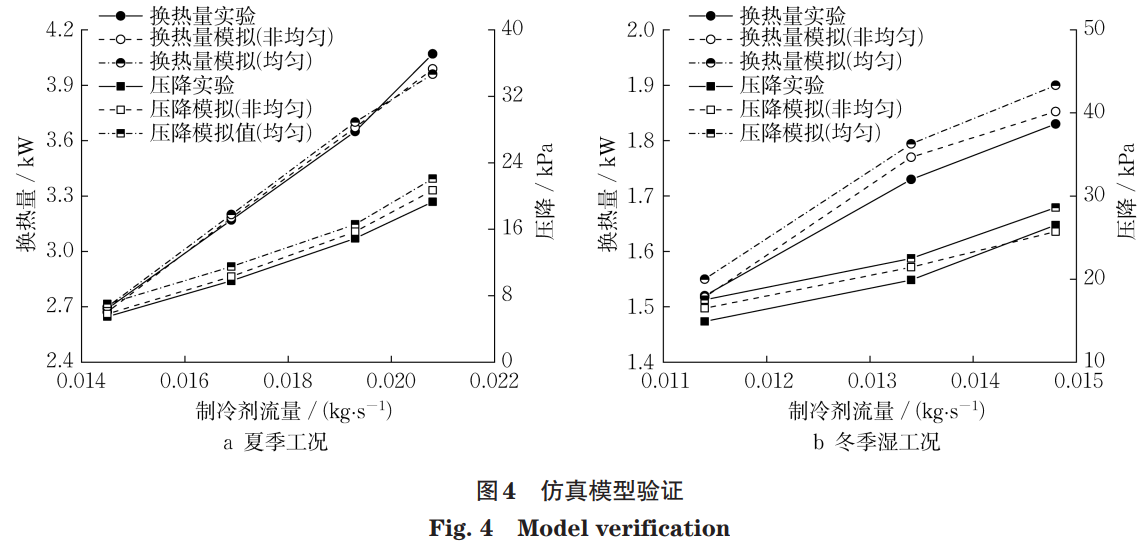

圖4給出了車外換熱器換熱量及制冷劑側(cè)壓降的實(shí)驗(yàn)值與仿真結(jié)果對(duì)比?��?梢钥闯?,在夏季工況下�����,非均勻分配模型和均勻分配模型的最大換熱量預(yù)測(cè)偏差分別為2.0%和2.7%����,所對(duì)應(yīng)的制冷劑側(cè)壓降預(yù)測(cè)最大偏差分別為7.2%和14.2%。在冬季濕工況下��,非均勻分配模型和均勻分配模型的最大換熱量預(yù)測(cè)偏差分別為2.3%和3.7%�,所對(duì)應(yīng)的制冷劑側(cè)壓降預(yù)測(cè)最大偏差分別為10.7%和17.4%。說(shuō)明所建立的基于制冷劑不均勻分配的車外換熱器仿真模型的制冷劑壓降預(yù)測(cè)精度有了顯著提高��,換熱能力的預(yù)測(cè)值也更接近實(shí)測(cè)值����。下文基于該模型進(jìn)行車外平行流換熱器的仿真分析和優(yōu)化。

3�����、結(jié)果與分析

3.1 各流程換熱器的扁管數(shù)組合優(yōu)化

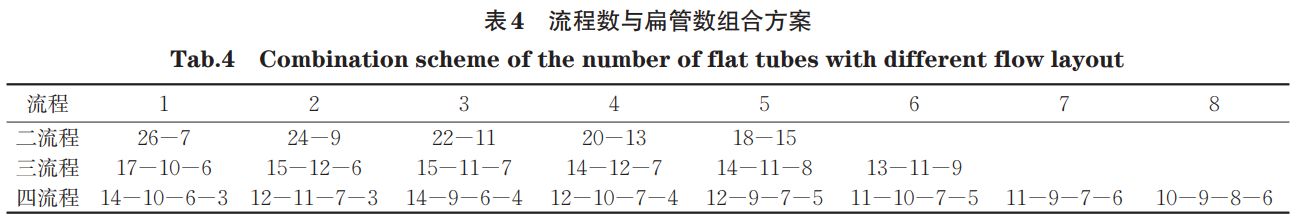

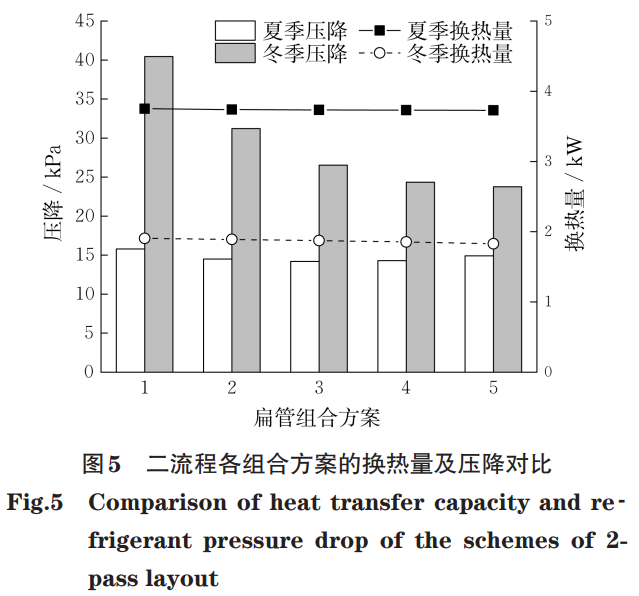

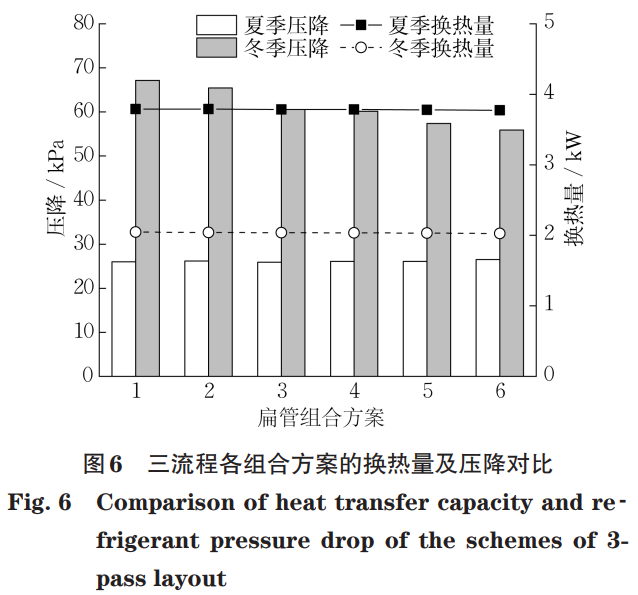

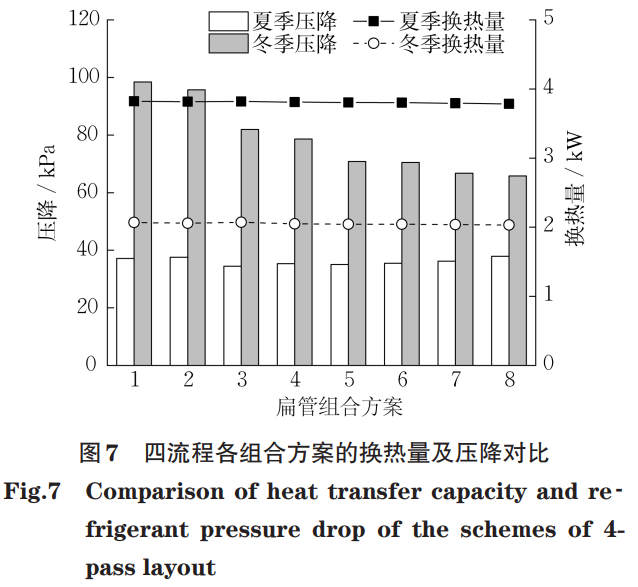

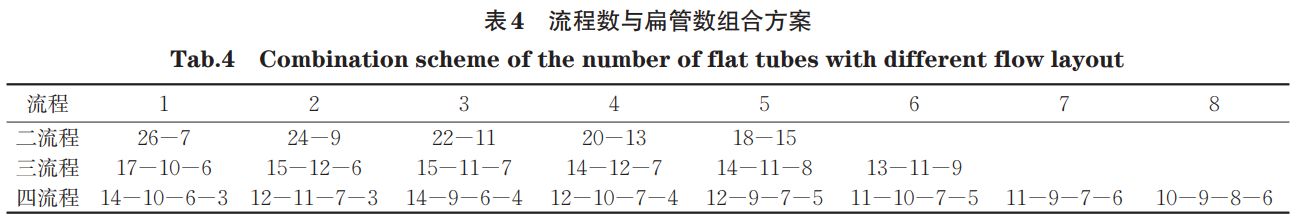

在保持扁管總數(shù)33根不變的情況下���,分別設(shè)計(jì)出二流程���、三流程和四流程的若干種扁管數(shù)組合方案��。當(dāng)車外換熱器作為冷凝器時(shí)�,隨著換熱過(guò)程的進(jìn)行��,制冷劑比體積逐漸減小�����,扁管數(shù)應(yīng)從第一流程開(kāi)始遞減�;而當(dāng)車外換熱器作為蒸發(fā)器時(shí),隨著換熱過(guò)程的進(jìn)行��,制冷劑比體積逐漸增大����,扁管數(shù)應(yīng)從第一流程開(kāi)始遞增。各流程具體分布方案如表4所示��。夏季制冷工況采用上進(jìn)下出方案��,冬季濕工況采用下進(jìn)上出方案����。

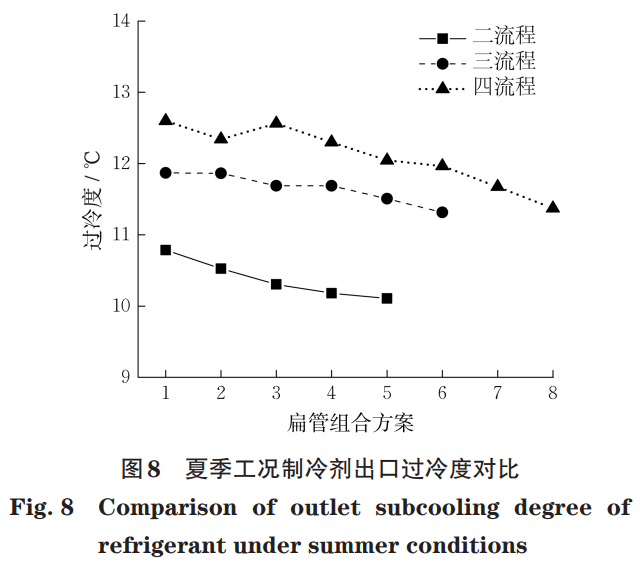

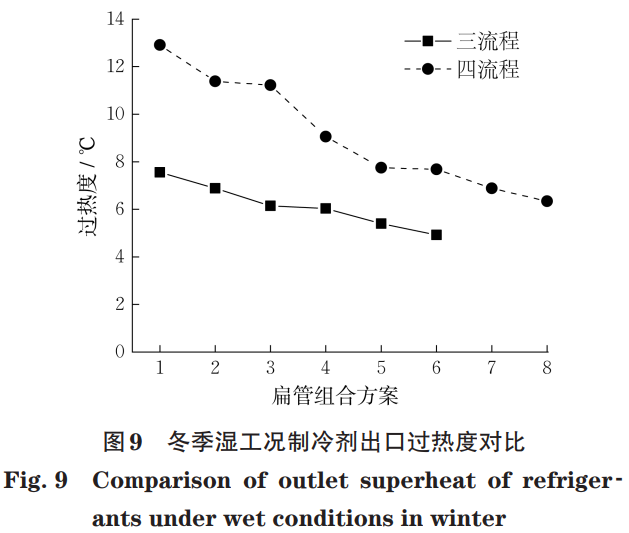

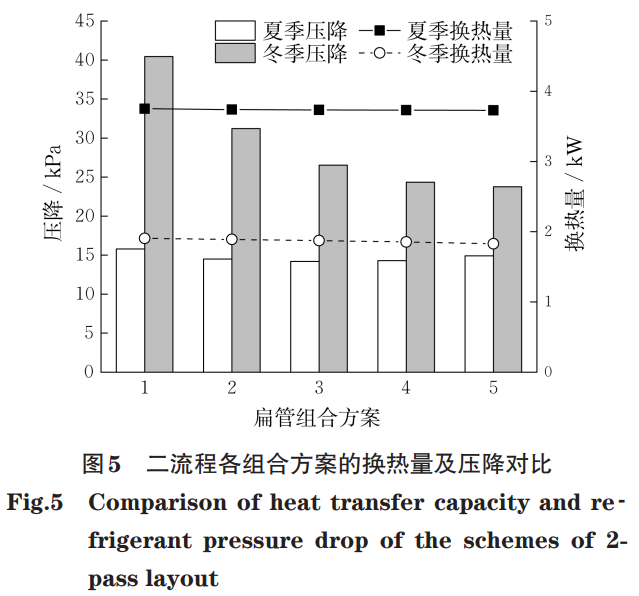

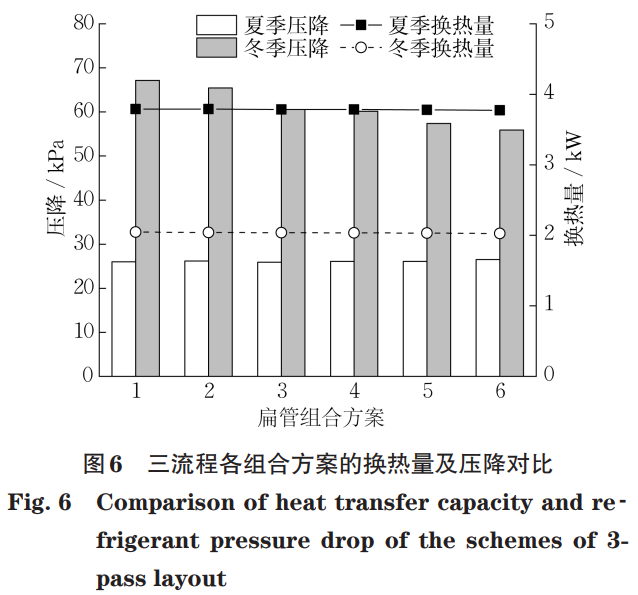

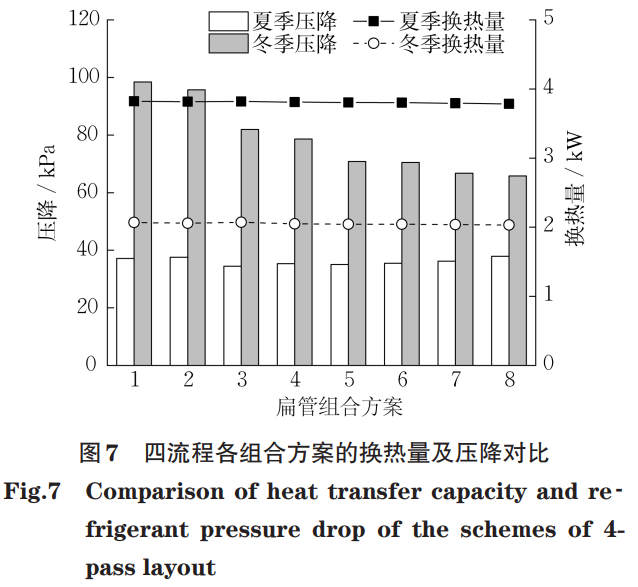

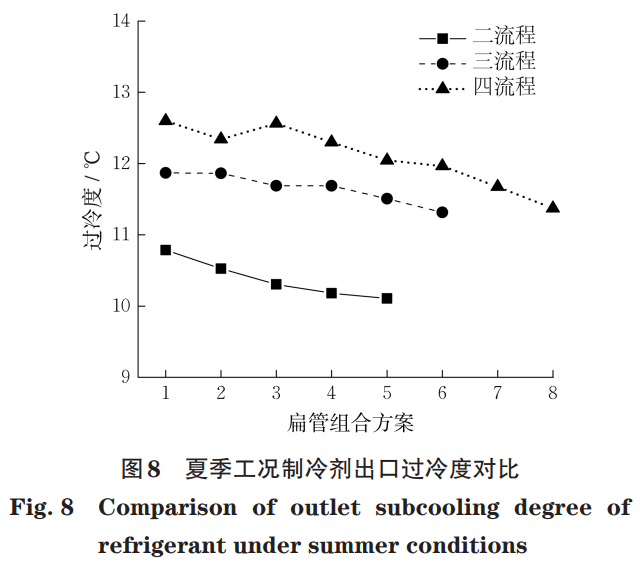

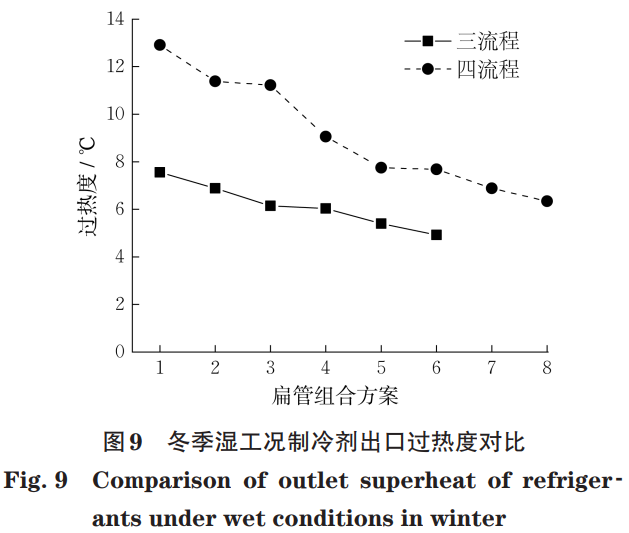

圖5—7分別給出了夏季工況和冬季濕工況下����,二����、三��、四流程與不同扁管數(shù)組合方案下的車外換熱器換熱量及制冷劑側(cè)壓降的變化情況����,圖8為二、三���、四流程不同扁管數(shù)組合的出口制冷劑過(guò)冷度�����?�?梢钥闯?��,在夏季工況下�����,扁管數(shù)組合的變化對(duì)換熱量的影響不大��。由圖8可見(jiàn)��,二��、三��、四流程不同扁管組合的換熱器出口制冷劑均已達(dá)到過(guò)冷��,換熱量的差別僅體現(xiàn)在過(guò)冷度的大小上�����,由于過(guò)冷段的顯熱換熱量遠(yuǎn)小于兩相段換熱量�����,導(dǎo)致各流程不同扁管數(shù)組合之間的換熱量差別均不超過(guò)1%���。在夏季工況下,扁管數(shù)組合對(duì)制冷劑側(cè)壓降的影響同樣較小��,二、三�����、四流程不同扁管數(shù)組合之間最大壓降差別分別為9.1%����、2.3%和8.0%。在冬季濕工況下�,二流程不同扁管數(shù)組合換熱器的換熱量隨著第一流程扁管數(shù)的增加略有下降�,最大換熱量差別為4.3%,這是因?yàn)殡S著第一流程內(nèi)扁管數(shù)的增加���,扁管進(jìn)口制冷劑流速下降����,使得換熱量出現(xiàn)差別���。從圖9可以看出����,在冬季濕工況下�����,三流程和四流程各扁管數(shù)組合換熱器的出口制冷劑達(dá)到過(guò)熱,導(dǎo)致三�、四流程不同扁管數(shù)組合之間的換熱量差別不大,而二流程換熱器出口沒(méi)有達(dá)到完全氣化��,沒(méi)有過(guò)熱度�。相對(duì)于換熱量,在冬季濕工況下各流程不同扁管數(shù)組合之間制冷劑側(cè)壓降差別比較大����。二、三���、四流程不同扁管組合之間制冷劑側(cè)壓降最大值與最小值之間的差別分別為70.2%����、20.2%和49.5%��。各流程不同扁管組合的制冷劑側(cè)壓降均隨著第一流程扁管數(shù)的減少而增加��,當(dāng)?shù)谝涣鞒虜?shù)相同時(shí)��,第二流程扁管數(shù)越小,壓降越大���,依次類推�。這是因?yàn)楫?dāng)流程內(nèi)扁管數(shù)減小時(shí)��,扁管內(nèi)流速增大����,導(dǎo)致壓降增加。

綜合上面的分析�,與夏季工況相比,冬季濕工況下扁管數(shù)組合對(duì)換熱器性能影響更顯著�,尤其是制冷劑側(cè)壓降。在冬季濕工況下�����,車外換熱器的制冷劑側(cè)壓降過(guò)大會(huì)導(dǎo)致熱泵系統(tǒng)性能大幅下降����。因此�����,需要首先考慮冬季濕工況下不同扁管數(shù)組合中壓降較小的方案,選擇各流程數(shù)對(duì)應(yīng)的最佳扁管數(shù)組合方案�,即二流程的18-15方案、三流程的13-11-9方案及四流程的10-9-8-6方案���。

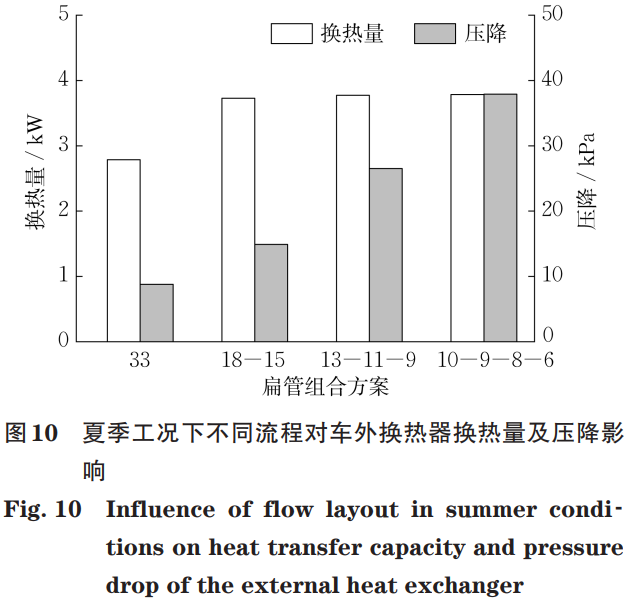

3.2 流程數(shù)對(duì)車外換熱器性能的影響

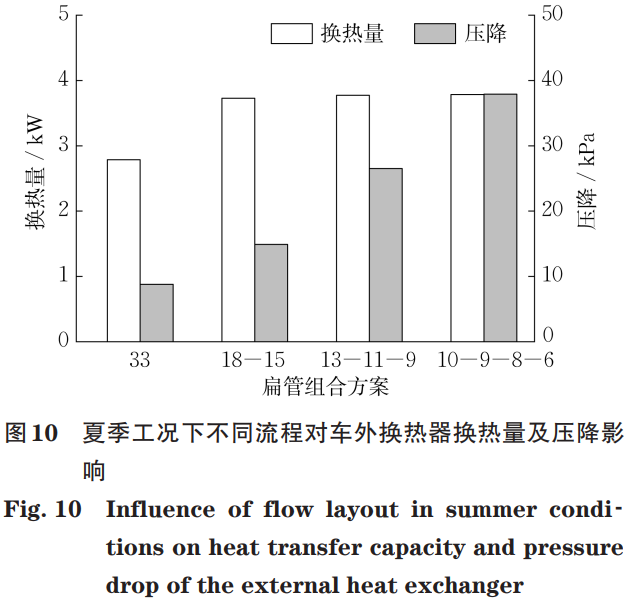

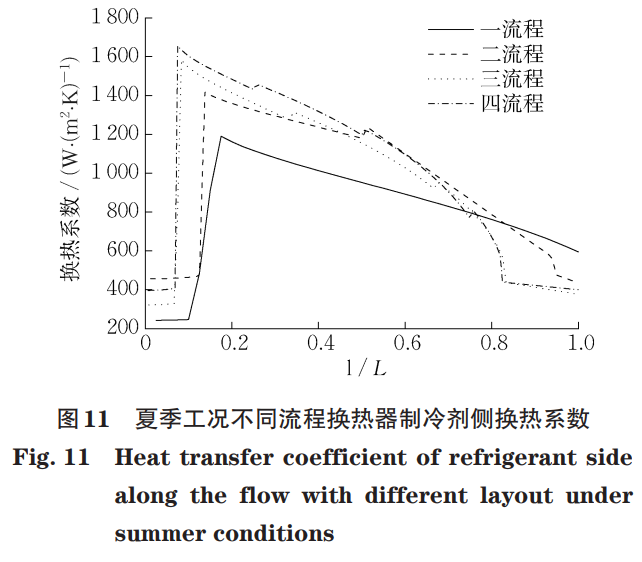

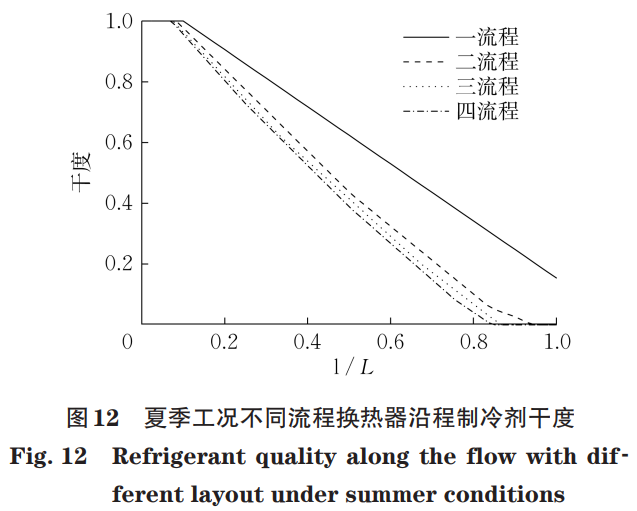

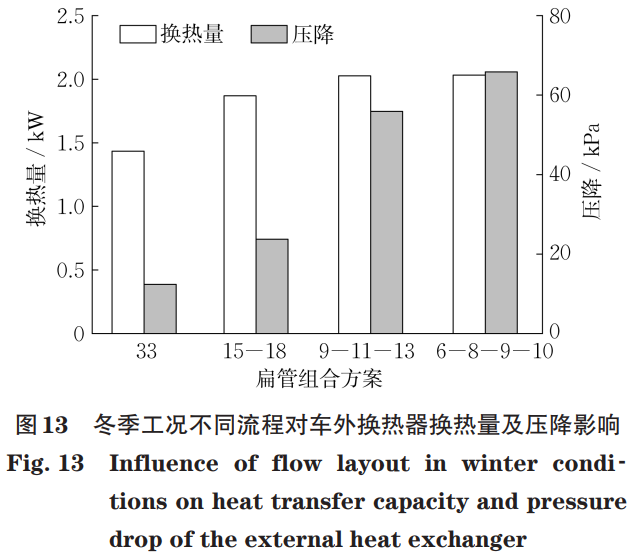

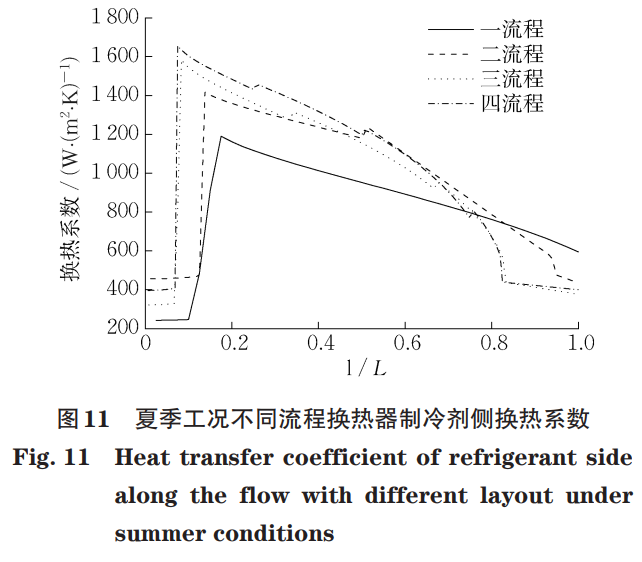

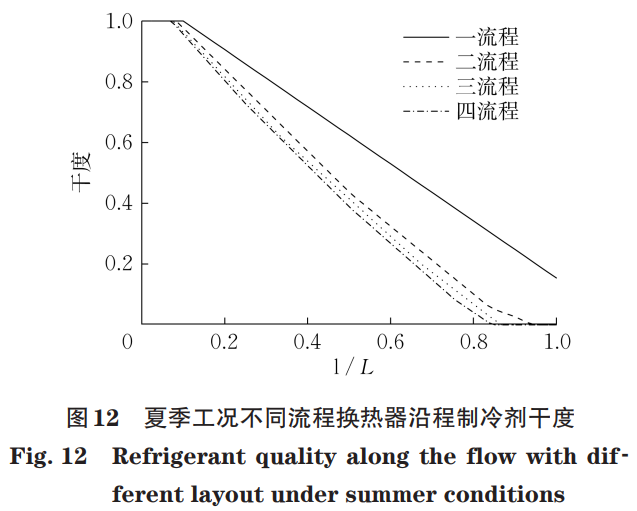

對(duì)比在最佳扁管數(shù)組合下的二���、三、四流程換熱器和單流程換熱器的換熱量及制冷劑側(cè)壓降����,研究流程數(shù)對(duì)車外換熱器性能產(chǎn)生的影響。圖10為夏季工況不同流程車外換熱器之間的換熱量和制冷劑側(cè)壓降對(duì)比��;圖11為換熱器內(nèi)部制冷劑側(cè)的沿程換熱系數(shù)�,L為當(dāng)前位置與總流動(dòng)長(zhǎng)度的比值;圖12為沿程制冷劑干度變化�。可以看出���,單流程換熱器的換熱能力與其他3個(gè)換熱器差別較大��,二��、三��、四流程換熱器換熱量較單流程換熱器分別提升了33.8%�、35.5%和35.9%,這3個(gè)換熱器的換熱量之間差別很小����。這是因?yàn)閱瘟鞒虛Q熱器的各扁管進(jìn)口制冷劑流速較低,導(dǎo)致其制冷劑側(cè)換熱系數(shù)較小�。從圖11可以看出,在制冷劑轉(zhuǎn)變?yōu)檫^(guò)冷狀態(tài)之前�,單流程換熱器的換熱系數(shù)明顯小于二、三���、四流程換熱器�。從圖12可以看出��,沿制冷劑流動(dòng)方向單流程換熱器內(nèi)的制冷劑干度始終大于二���、三����、四流程換熱器��,對(duì)應(yīng)的制冷劑出口干度為0.154���,尚未達(dá)到過(guò)冷����。而從圖8中可以看出�����,二�、三、四流程換熱器的出口制冷劑過(guò)冷度分別為10.1℃����、11.3℃和11.4℃。

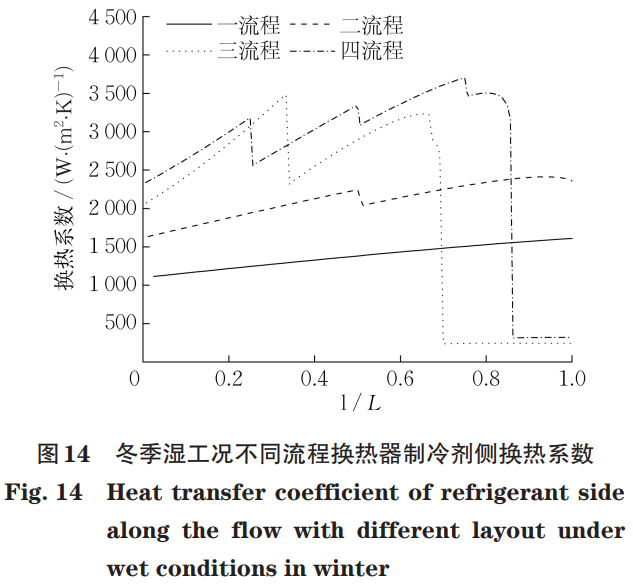

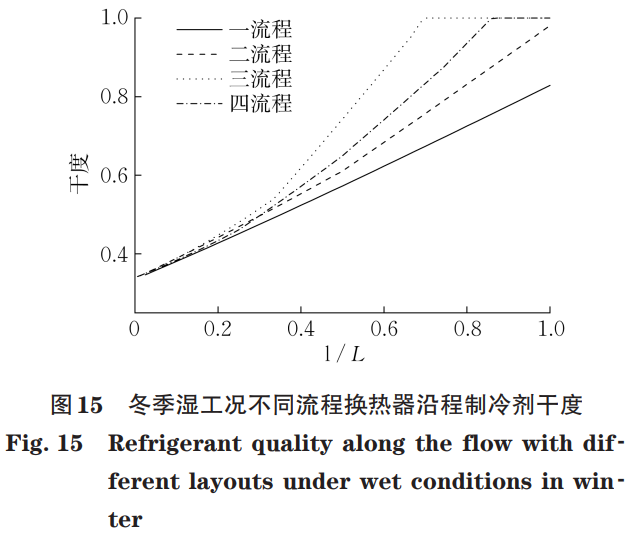

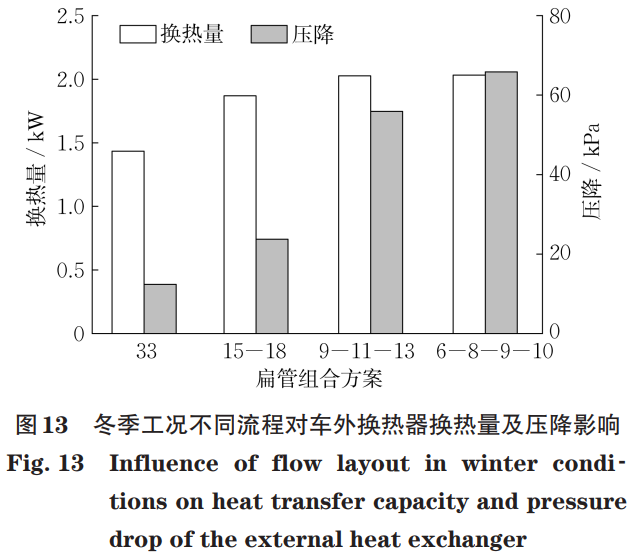

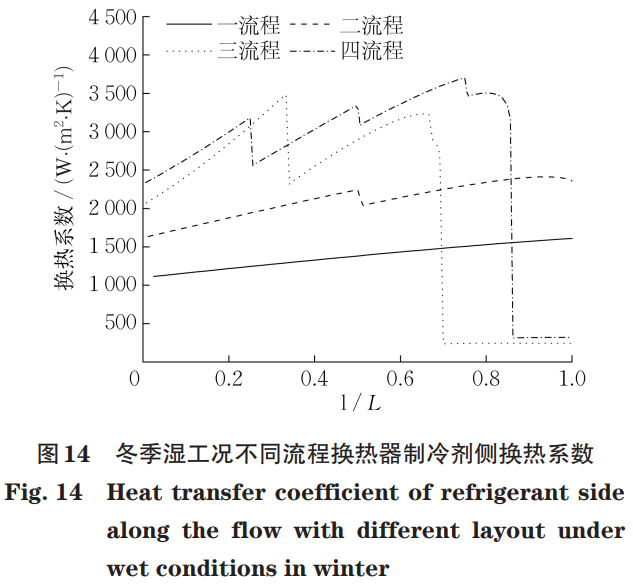

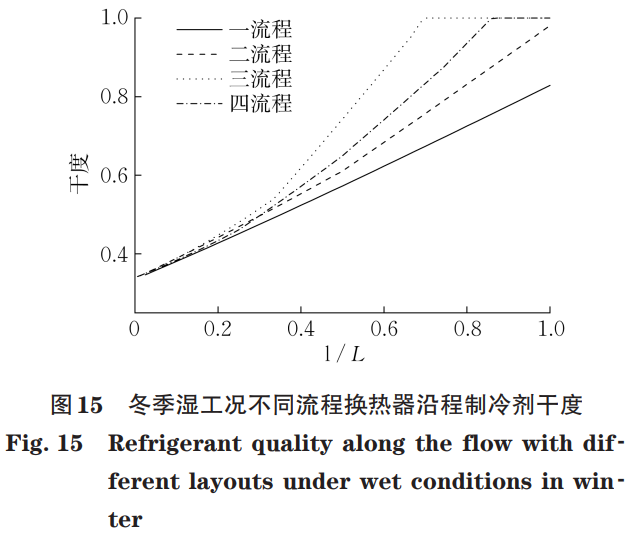

圖13為冬季濕工況不同流程車外換熱器之間的換熱量和制冷劑側(cè)壓降對(duì)比��,圖14和圖15分別為制冷劑沿程換熱系數(shù)和干度變化���。由圖可以看出�����,隨著流程數(shù)的增加��,車外換熱器換熱量上升���。相對(duì)于單流程換熱器����,二��、三��、四流程換熱器的換熱量分別增加30.3%����、41.3%和41.7%,其中三流程換熱器的換熱量比二流程換熱器高約8%�����,三���、四流程換熱器之間的換熱量差別不大�。這是因?yàn)殡S著流程數(shù)的增加��,第一流程扁管數(shù)減小����,扁管進(jìn)口制冷劑流速增大,對(duì)應(yīng)的換熱系數(shù)較高�。從圖14可以看到,在4個(gè)換熱器中���,四流程換熱器的第一流程內(nèi)制冷劑側(cè)換熱系數(shù)最高�。圖15的結(jié)果則顯示�����,單流程換熱器和二流程換熱器的制冷劑出口干度分別為0.82和0.98����,均未達(dá)到過(guò)熱。由圖9可以看出�,三、四流程換熱器的出口制冷劑過(guò)熱度分別為4.9℃和6.3℃�。

綜合圖10和圖13可見(jiàn),流程數(shù)越大��,制冷劑側(cè)壓降越高���。夏季工況下二�����、三�����、四流程換熱器的制冷劑側(cè)壓降相對(duì)于單流程換熱器分別增加69.3%�����、201.1%和330.7%��,三流程換熱器的制冷劑側(cè)壓降約是二流程換熱器的1.67倍���。冬季濕工況下二����、三���、四流程換熱器的制冷劑側(cè)壓降相對(duì)于單流程換熱器分別增加91.6%�、350.6%和430.9%���,三流程換熱器的制冷劑側(cè)壓降約是二流程換熱器的2.43倍�����。綜合仿真結(jié)果可見(jiàn)�,單流程換熱器雖然制冷劑側(cè)壓降較小,但換熱量出現(xiàn)了較大衰減����;四流程換熱器的換熱量較二�����、三流程換熱器增加幅度較小����,但制冷劑側(cè)壓降卻大幅提升。由此說(shuō)明��,單流程和四流程車外平行流換熱器均不適合用于電動(dòng)汽車熱泵系統(tǒng)���。二��、三流程換熱器換熱量的差別遠(yuǎn)小于其制冷劑側(cè)壓降的差別���。

3.3 系統(tǒng)試驗(yàn)結(jié)果

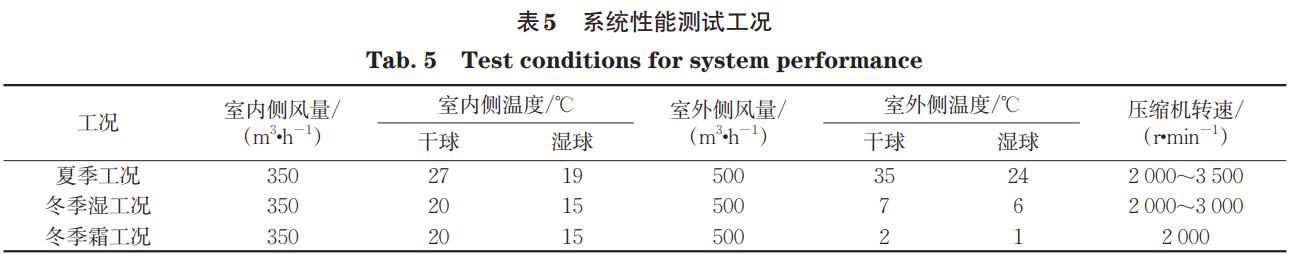

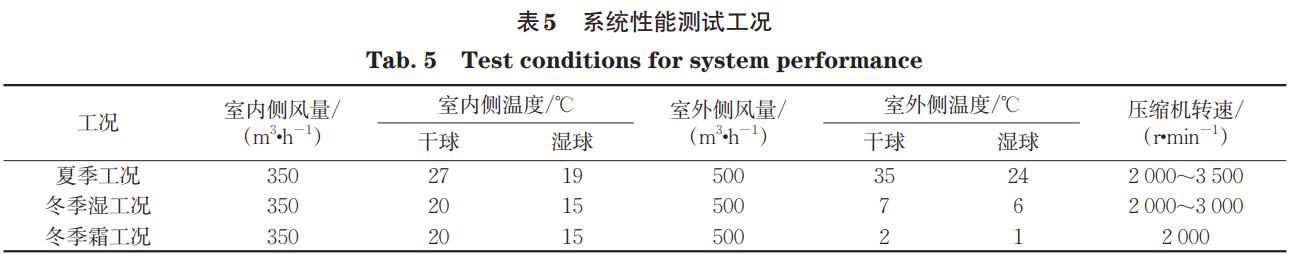

通過(guò)系統(tǒng)臺(tái)架試驗(yàn)對(duì)比分析二、三流程換熱器對(duì)熱泵空調(diào)系統(tǒng)的性能影響�,其中二流程換熱器扁管數(shù)組合為22-11�,三流程換熱器扁管數(shù)組合為13-11-9�����。試驗(yàn)過(guò)程中只更換車外換熱器試件��,系統(tǒng)其他部件保持不變�����。系統(tǒng)臺(tái)架試驗(yàn)工況如表5所示����。

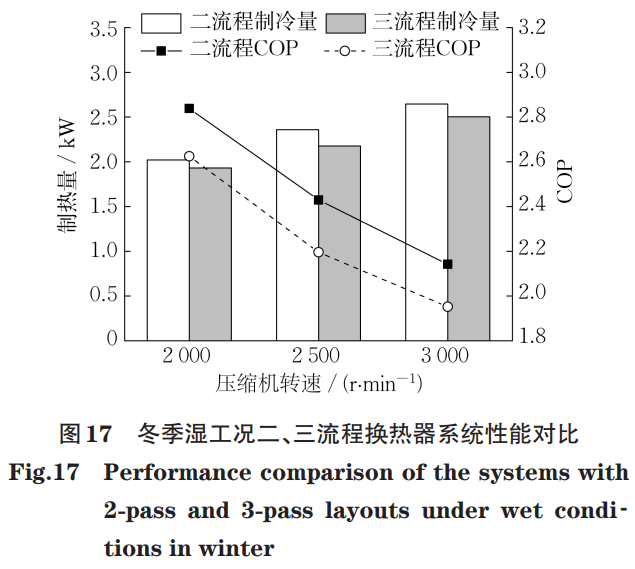

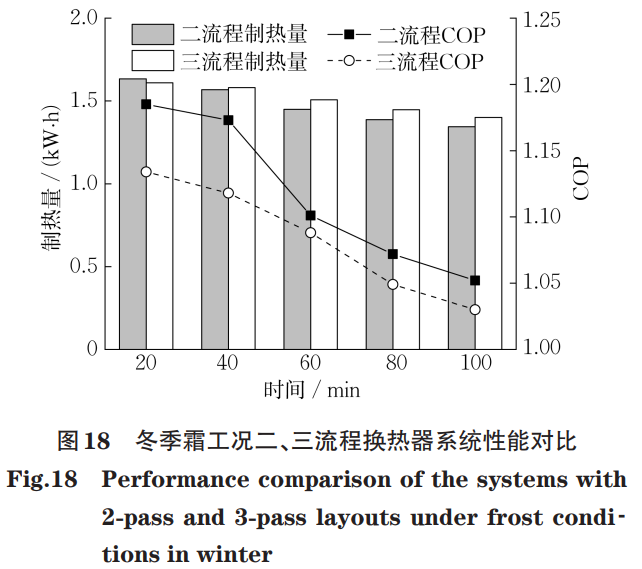

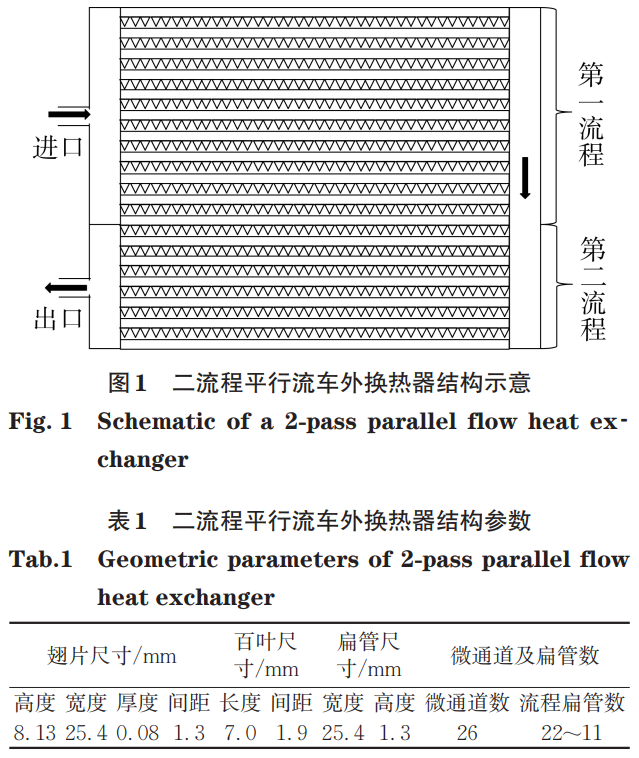

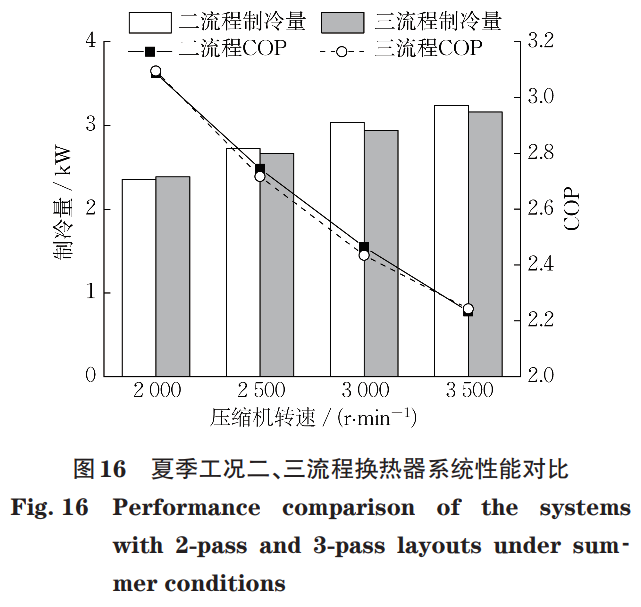

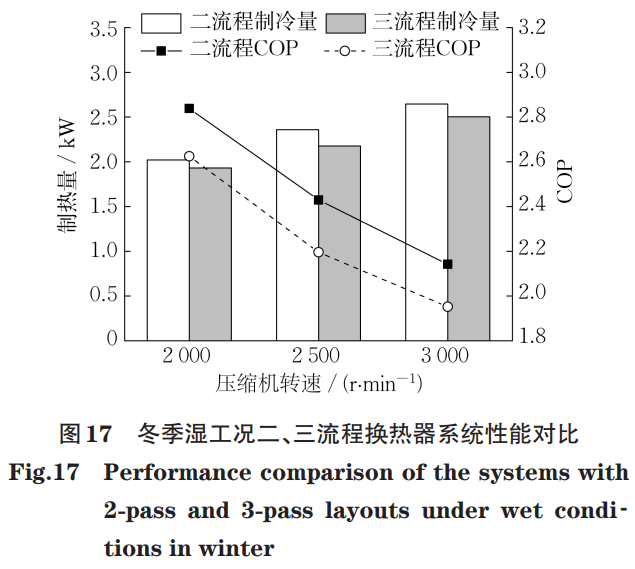

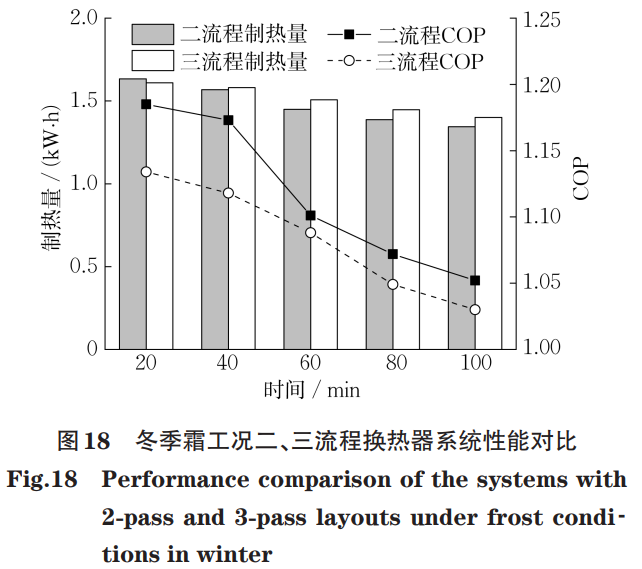

圖16為夏季工況下二、三流程換熱器系統(tǒng)在不同壓縮機(jī)轉(zhuǎn)速下的性能對(duì)比�����?�?梢钥闯?�,隨著壓縮機(jī)轉(zhuǎn)速的增加���,2個(gè)系統(tǒng)的制冷量均得到提升�,二、三流程換熱器系統(tǒng)制冷量最大差別僅為3.1%�,COP(coefficientofperformance)差別不超過(guò)2%。背后的原因是�,二、三流程換熱器系統(tǒng)之間冷凝器的制冷劑側(cè)壓降雖有差別���,但由于冷凝壓力在比較高的范圍內(nèi),這種差別對(duì)系統(tǒng)性能的影響很有限����。因此,二流程換熱器和三流程換熱器對(duì)系統(tǒng)的夏季工況性能影響不大���。圖17為冬季濕工況下二�、三流程換熱器系統(tǒng)在不同壓縮機(jī)轉(zhuǎn)速下的性能對(duì)比��?�?梢钥闯?����,在冬季濕工況下,二流程換熱器系統(tǒng)的制熱量相對(duì)于三流程換熱器系統(tǒng)平均高6.4%���,同時(shí)二流程換熱器系統(tǒng)的壓縮機(jī)功耗也低于三流程換熱器系統(tǒng)���,導(dǎo)致二流程換熱器系統(tǒng)的COP比二流程換熱器系統(tǒng)平均高9.4%。由此可見(jiàn)�,在冬季濕工況下,二流程換熱器系統(tǒng)的表現(xiàn)優(yōu)于三流程換熱器系統(tǒng)��。圖18為冬季結(jié)霜工況下二�����、三流程換熱器系統(tǒng)的性能對(duì)比����。試驗(yàn)結(jié)果顯示,二����、三流程換熱器系統(tǒng)的制熱量和COP均隨試驗(yàn)時(shí)間的推移而減小。因?yàn)殡S著時(shí)間的推移����,車外換熱器霜層不斷變厚�,霜層熱阻逐漸增加���,系統(tǒng)從環(huán)境中吸熱的能力不斷下降���,系統(tǒng)制熱量和COP隨之下降。二流程換熱器系統(tǒng)的換熱量低于三流程換熱器系統(tǒng)���,最大差別為4.0%�����,同時(shí)車外換熱器制冷劑側(cè)壓降的增加導(dǎo)致了壓縮機(jī)功耗的增加,試驗(yàn)結(jié)果顯示三流程換熱器系統(tǒng)的壓縮機(jī)功耗明顯高于二流程換熱器系統(tǒng)��,最終導(dǎo)致二流程換熱器系統(tǒng)的COP較三流程換熱器系統(tǒng)平均高了3.0%��。

4���、結(jié)論

(1)基于制冷劑非均勻分配的分布參數(shù)模型對(duì)車外換熱器性能的預(yù)測(cè)精度較基于制冷劑均勻分配的模型得到了提高���,其中制冷劑側(cè)壓降預(yù)測(cè)精度顯著提升。在夏季工況下�����,2個(gè)模型對(duì)制冷劑側(cè)壓降預(yù)測(cè)的最大偏差分別為7.2%和14.2%;在冬季濕工況下�,所對(duì)應(yīng)預(yù)測(cè)值的最大偏差分別為10.7%和17.4%。

(2)部件仿真結(jié)果表明:?jiǎn)瘟鞒毯退牧鞒探Y(jié)構(gòu)車外平行流換熱器的冬夏季綜合性能較差�,均不適合用于電動(dòng)汽車熱泵系統(tǒng);經(jīng)流程扁管數(shù)優(yōu)化后����,在夏季工況下,三流程換熱器的制冷劑側(cè)壓降約是二流程換熱器的1.67倍�����,兩者的換熱能力差別很?����?��;在冬季濕工況下�,三流程換熱器的制冷劑側(cè)壓降約是二流程換熱器的2.43倍���,其換熱能力比二流程換熱器高約8%��。

(3)系統(tǒng)試驗(yàn)結(jié)果表明��,在冬季濕工況下�����,二流程換熱器系統(tǒng)的制熱量和COP相對(duì)于三流程換熱器系統(tǒng)分別提高6.4%和9.4%�;在冬季霜工況下,二流程換熱器系統(tǒng)相對(duì)于三流程換熱器系統(tǒng)的COP平均提升3.0%��;在夏季工況下�,2個(gè)系統(tǒng)性能差別不大。綜合以上分析結(jié)果�����,與三流程結(jié)構(gòu)相比����,二流程車外平行流換熱器更適合用于車用熱泵系統(tǒng)�����。

作者貢獻(xiàn)聲明:

趙蘭萍:理論指導(dǎo)���、實(shí)驗(yàn)研究��、論文規(guī)劃及修改����。鮑國(guó):仿真分析、論文撰寫�����。鄭欽月:實(shí)驗(yàn)研究���。楊志剛:實(shí)驗(yàn)及計(jì)算資源提供���。

參考文獻(xiàn):

[1] ZOU Y, TUO H���, HRNJAK P S.Modeling refrigerant maldistribution in microchannel heat exchangers with vertical headers based on experimentally developed distribution results [J].Applied Thermal Engineering���, 2014, 64( 1/2): 172.

[2] 趙宇�,祁照崗,陳江平.微通道平行流蒸發(fā)器流程布置研究與 分析[J].制冷學(xué)報(bào)�, 2009��, 30( 1): 25.

ZHAO Yu����,QI Zhaogang��,CHEN Jiangping.Flow configuration in micro-channel parallel flow evaporator [J].Journal of Refrigeration��, 2009����, 30( 1): 25.

[3] 嚴(yán)瑞東,徐博��,陳江平��,等.微通道換熱器兩相分配特性對(duì)空調(diào) 系統(tǒng)性能的影響[J].制冷學(xué)報(bào)��, 2013�����, 34( 3):20.

YAN Ruidong�, XU Bo��, CHEN Jiangping, et al.The impact on air conditioning system of two-phase distribution in microchannel heat exchanger [J].Acta Refrigeration�����, 2013�, 34(3): 20.

[4] 胡莎莎,蘇林���,韓南奎�����,等.不同流程布置及迎面風(fēng)速下的微通 道冷凝器性能研究[J].制冷技術(shù)����, 2020��, 40( 5): 22.

HU Shasha�, SU Lin, HAN Nankui���, et al.Research on performance of micro-channel condenser with different flow layout and headwind speed [J].Refrigeration Technology�����, 2020�����, 40( 5): 22.

[5] BENOUALI J��, PETITJEAN C����, CITTI I, et al.Evaporator condenser improvement and impact on heat pump system performances for EVs [EB/OL].[2021-10-21].https://doi.org/10.4271/2014-01-0708

[6] LIU N�, CUI Q, LI H��, et al.Investigating the performance optimization of an outdoor condenser–evaporator for an electric vehicle heat pump system [J].Energy Reports����, 2021, 7: 5130.

[7] REN T�����, HRNJAK P.Pressure drop in round cylindrical headers of parallel flow MCHXs: Pressure loss coefficients for single phase flow [J].International Journal of Refrigeration�, 2015, 49: 119.

[8] WANG T, GU B�, WU B����, et al.Modeling for multi-pass parallel flow condenser with the effect of refrigerant maldistribution[J].International Journal of Refrigeration, 2015�����, 60: 234.

[9] 趙蘭萍�,高磊,劉彥麟�,等.進(jìn)風(fēng)條件對(duì)平行流冷凝器性能的影 響[J].同濟(jì)大學(xué)學(xué)報(bào)(自然科學(xué)版), 2018��, 46( 1):109.

ZHAO Lanping����, GAO Lei, LIU Yanlin���, et al.The influence of air inlet conditions on the performance of parallel flow condensers [J].Journal of Tongji University (Natural Science Edition)��, 2018��, 46( 1):109.

[10] TUO H�, HRNJAK P.Effect of the header pressure drop induced flow maldistribution on the microchannel evaporator performance [J].International Journal of Refrigeration, 2013��, 36(8): 2176.

[11] CHANG Y J�����, WANG C C.A generalized heat transfer correlation for louver fin geometry [J].International Journal of Heat and Mass Transfer��, 1997�����, 40(3): 533.

[12] 祁照崗.汽車空調(diào)部件及系統(tǒng)性能優(yōu)化研究[D].上海:上海交 通大學(xué)�����, 2008.

QI Zhaogang.Research on performance optimization of automotive air-conditioning components and systems [D].Shanghai: Shanghai Jiaotong University��, 2008.

[13] KIM M H��, BULLARD C W.Air-side thermal hydraulic performance of multi-louvered fin aluminum heat exchangers[J].International Journal of Refrigeration�����, 2002, 25(3): 390.

[14] GNIELINSKI V.New equations for heat and mass-transfer in turbulent pipe and channel flow [J].International Chemical Engineering���, 1976�����, 16(2): 359.

[15] DOBSON M K, CHATO J C.Condensation in smooth horizontal tubes [J].Journal of Heat Transfer-Transactions of the ASME�, 1998, 120(1): 193.

[16] KANDLIKAR S G�, STEINKE M E.Predicting heat transfer during flow boiling in mini-channels and micro-channels [J].ASHRAE Transactions, 2003���, 109(1): 1.

[17] YANG C Y�, WEBB R L.Friction pressure drop of R-12 in small hydraulic diameter extruded aluminum tubes with and without micro-fins [J].International Journal of Heat and Mass Transfer���, 1996����, 39(4): 801.

[18] FRIEDEL L.Improved friction pressure drop correlations for horizontal and vertical two-phase pipeflow [C]// European Two-Phase Flow Group Meeting.Ispra: [S.n.]�����, 1979: Paper E2.

[19] IDELCHIK I E.Handbook of Hydraulic Resistance [M].New York: Begell House, 1996.

[20] COLEMAN J W���, KRAUSE P E.Two phase pressure losses of R134a in microchannel tube headers with large free flow area ratios [J].Experimental Thermal and Fluid Science��, 2004�, 28(2/3): 123.

[21] COLLIER J G���, THOME J R.Convective boiling and condensation [M].Oxford: Clarendon Press����, 1994.

[22] YIN J M��, BULLARD C W���, HRNJAK P S.Single-phase pressure drop measurements in a microchannel heat exchanger[J].Heat Transfer Engineering�, 2002����, 23(4): 3.

相關(guān)鏈接