離子膜電解制堿技術(shù)是 20 世紀(jì) 70 年代出現(xiàn)的技術(shù), 與隔膜法和水銀法電解制堿相比, 具有技術(shù)先進(jìn)、經(jīng)濟(jì)合理�����、安全環(huán)保等優(yōu)點(diǎn)�。離子膜電解制堿工藝, 在我國(guó)氯堿工業(yè)中已具有較大規(guī)模。離子膜燒堿采用鹵水為原料進(jìn)行生產(chǎn), 鈦設(shè)備在離子膜制堿工業(yè)中有著廣泛的應(yīng)用����。

一����、離子膜電解制堿工藝過(guò)程的特點(diǎn)

( 1 ) 離子膜電解制堿工藝, 對(duì)進(jìn)槽鹽水的質(zhì)量要求非常高,進(jìn)槽鹽水除了要達(dá)到一定濃度( 305±5g/L ) 和溫度( 77.5±7.5℃ )外, 對(duì)其中雜質(zhì)的含量有著極其嚴(yán)格的要求, 因此鹽水必須經(jīng)過(guò)精制和加熱才能達(dá)到生產(chǎn)要求���。

( 2 ) 采用離子膜電解制堿技術(shù), 生產(chǎn)中要產(chǎn)生大量的高溫濕氯氣, 溫度在 75~90℃ , 需要經(jīng)過(guò)冷卻和干燥才能使用��。

( 3 ) 離子膜電解制堿過(guò)程中, 由于生產(chǎn)上的原因, 電解后的淡鹽水中將存在 NaOH 、 Na 2 CO 3 �、 Ba 2+ 、 ClO - ����、 ClO 3- 等雜質(zhì); 電解后的淡鹽水溫度為 83~85℃ 左右; 陰極槽生產(chǎn)出的燒堿濃度為28%~32% , 溫度為 85℃ 左右。

( 4 ) 鹽水中的 NaCl 以及淡鹽水中的 NaOH ���、 Na2CO3 ���、 ClO - 、ClO3-等雜質(zhì)以及高溫濕氯氣�、燒堿等具有極強(qiáng)的腐蝕性, 一般金屬材料不能承受此種腐蝕。這些因素決定了在離子膜電解制堿過(guò)程中, 必須慎重選擇其生產(chǎn)裝置及管道材料, 否則生產(chǎn)中會(huì)出現(xiàn)跑���、冒����、滴、漏等現(xiàn)象, 嚴(yán)重影響生產(chǎn)的正常進(jìn)行和產(chǎn)品質(zhì)量, 并將大幅增加設(shè)備維護(hù)和生產(chǎn)成本���。

二���、離子膜燒堿工業(yè)選用鈦設(shè)備的依據(jù)

( 1 ) 生產(chǎn)實(shí)踐證明, 鈦在 ≤140℃ 的范圍內(nèi), 在各種濃度的氯化鈉溶液中幾乎不被腐蝕, 比不銹鋼 316L 和銅鎳合金等都有高得多的耐腐蝕性能; 鈦具有很強(qiáng)的鈍化性, 并具有能迅速修復(fù)其受損的保護(hù)性氧化膜的能力; 工業(yè)純鈦對(duì)接觸腐蝕、點(diǎn)腐蝕�、晶間腐蝕、應(yīng)力腐蝕等都不敏感; 鈦在高溫濕氯氣中耐腐蝕能力非常強(qiáng), 鈦在常溫的氯水中, 腐蝕速率為 0.000565mm/a ; 在溫度為 80℃ 的氯水中, 腐蝕速率為 0.00431mm/a ; 在 95% 的濕氯氣中, 常溫下鈦的腐蝕速率為 0.00096mm/a ����。

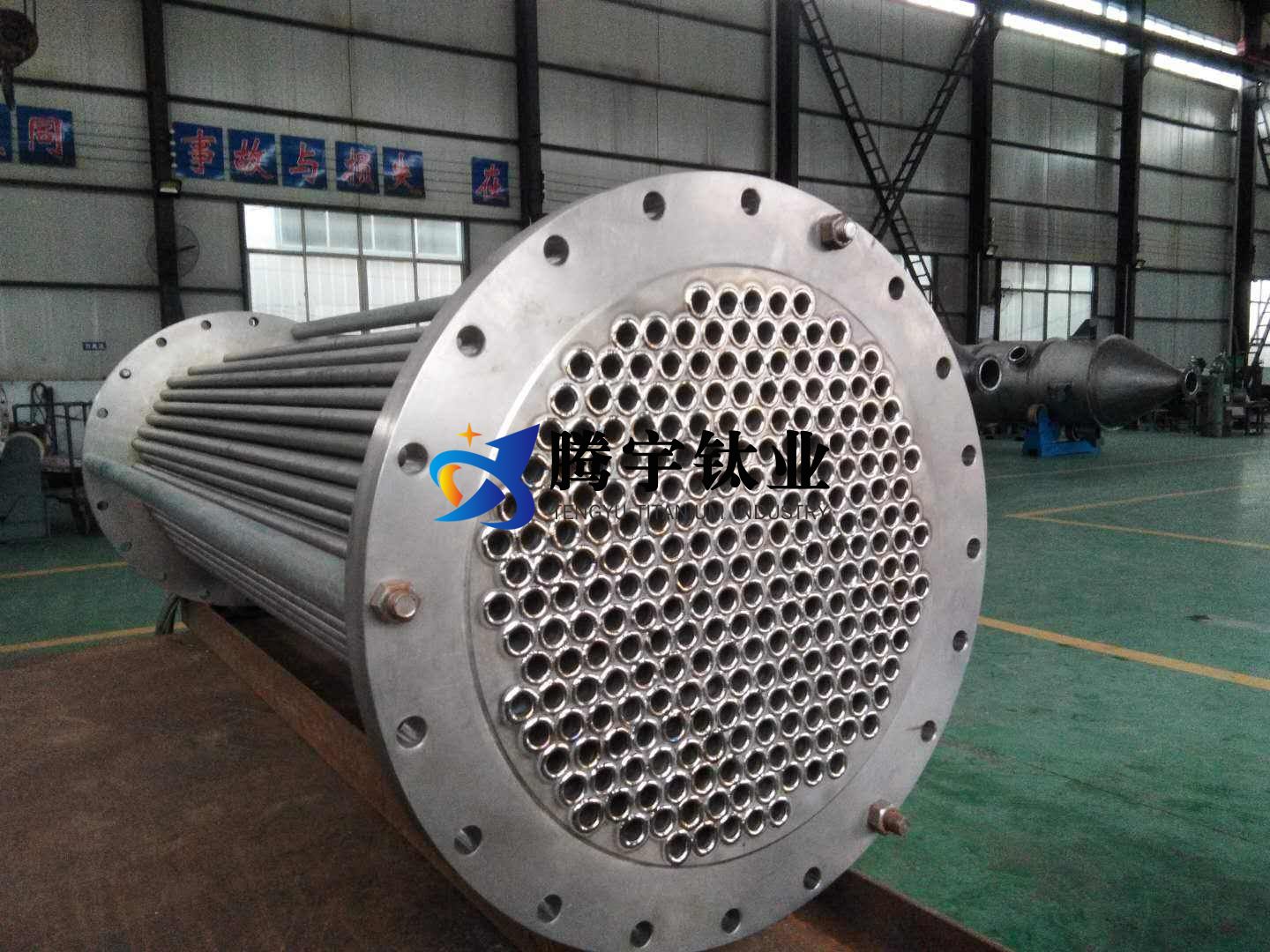

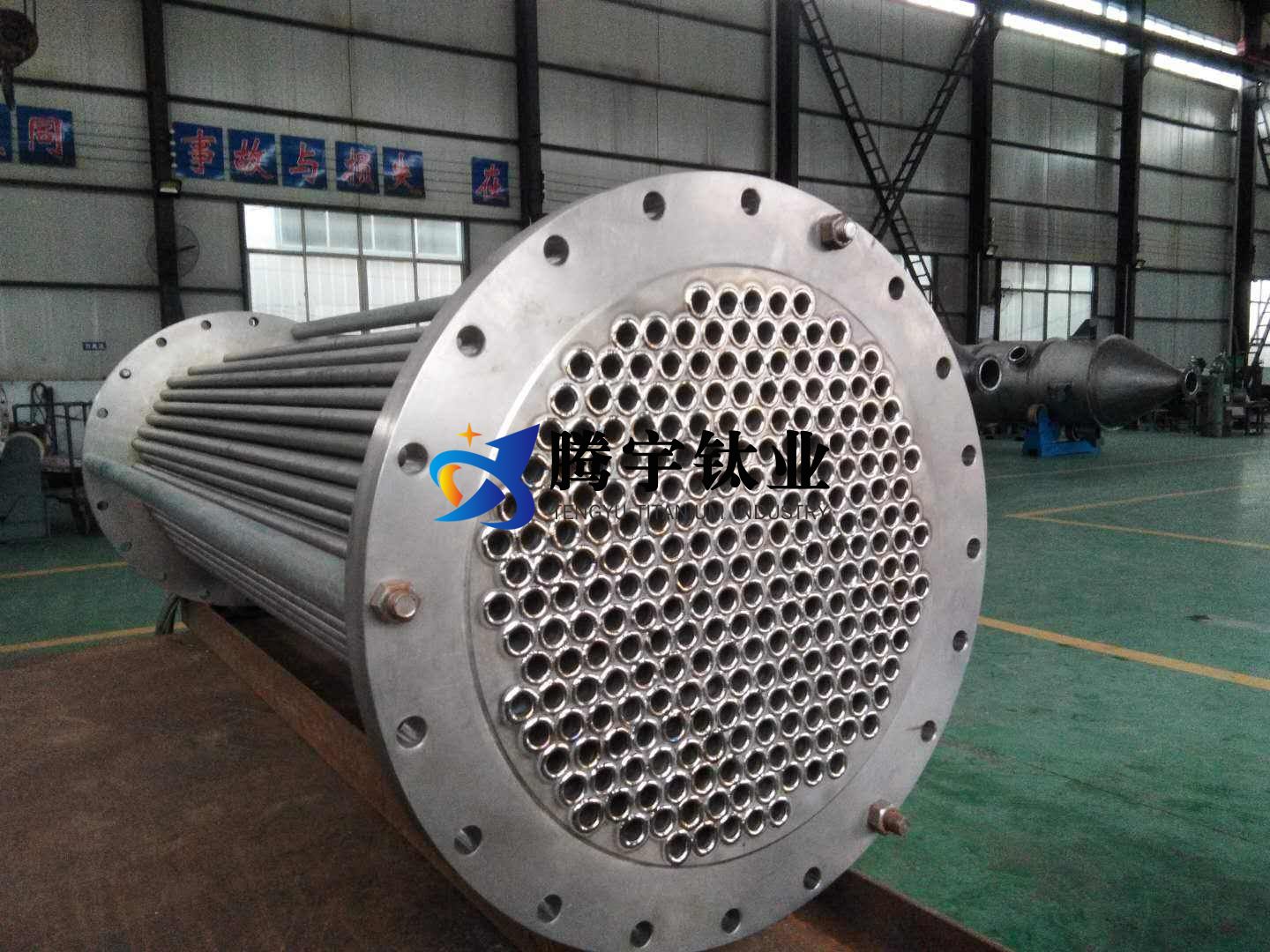

( 2 ) 鈦由于表面氧化膜的浸潤(rùn)性很差, 表面光滑而又無(wú)腐蝕, 因而不易結(jié)垢, 比其他金屬要好。鈦的導(dǎo)熱系數(shù)比碳鋼和銅低, 與不銹鋼相似, 但鈦具有優(yōu)異的耐腐蝕性能, 所以壁厚可以大大減薄, 而且鈦表面與蒸汽的換熱方式為滴狀冷凝, 減少了熱阻, 鈦的表面不結(jié)垢, 使鈦的換熱性能顯著提高, 非常適合制作腐蝕性介質(zhì)的換熱設(shè)備���。

( 3 ) 由于鈦具有優(yōu)異的耐腐蝕性能, 所以離子膜燒堿工業(yè)應(yīng)用鈦設(shè)備具有顯著優(yōu)點(diǎn): 首先, 延長(zhǎng)設(shè)備的使用壽命, 減少設(shè)備及管道的維修頻率, 從根本上解決跑����、冒�、滴、漏等問題, 節(jié)約能源, 增加有效生產(chǎn)時(shí)間����。其次, 使用鈦設(shè)備及管道, 可以減少設(shè)備及管道的材料費(fèi)用, 降低生產(chǎn)成本�。使用鈦材, 雖然一次性投資較大, 但從全面看, 從長(zhǎng)遠(yuǎn)看是經(jīng)濟(jì)的��。

鈦材價(jià)格是不銹鋼的 6 倍, 但其密度僅為不銹鋼的 1/2( 鈦密度 4.51g/cm 3 , 不銹鋼密度 7.93g/cm 3 ) , 而且鈦的耐腐蝕性較不銹鋼強(qiáng)得多, 制造設(shè)備及管道時(shí), 在滿足設(shè)計(jì)壓力的前提下, 可選用較不銹鋼更薄的壁厚, 鈦材的實(shí)際用量比不銹鋼減少很多�。

由此可見, 鈦材的實(shí)際投資只有不銹鋼的兩倍左右, 由于鈦制品使用壽命長(zhǎng), 從而減少了設(shè)備及管道的更新費(fèi)用和頻繁的維修費(fèi)用, 實(shí)際上是節(jié)省開支, 降低了成本。每使用 1t 鈦材每年可獲得 10 萬(wàn)元的經(jīng)濟(jì)效益�����。由于鈦材可解決設(shè)備及管道的腐蝕問題, 避免了由于設(shè)備及管道的腐蝕對(duì)鹽水及燒堿的污染�����。

( 4 ) 鈦在地殼中的儲(chǔ)量很高, 僅次于鐵���、鋁、鎂, 居第四位, 比常用金屬銅����、鎳、鉛���、鋅的總和還多十幾倍��。我國(guó)的鈦資源極其豐富, 已探明的儲(chǔ)量居世界首位, 將為我國(guó)離子膜燒堿工業(yè)鈦設(shè)備的廣泛應(yīng)用提供有力支持�����。

根據(jù)以上所述, 鈦是能夠適應(yīng)離子膜燒堿工業(yè)生產(chǎn)特點(diǎn)和全面滿足其使用要求的一種理想材料���。

三��、鈦設(shè)備的應(yīng)用

公司離子膜燒堿生產(chǎn)裝置中, 鈦的主要應(yīng)用有: 陽(yáng)極系統(tǒng)的陽(yáng)極液槽; 濃鹽水系統(tǒng)的加熱器, 濃鹽水泵; 淡鹽水系統(tǒng)的淡鹽水泵����、脫氯塔�����、淡鹽水分配器����、儀表、冷卻器; 次氯酸鈉系統(tǒng)的冷卻器���、吸收塔���、分離器; 氯氣處理系統(tǒng)的濕氯冷卻器; 鹽水系統(tǒng)的液面計(jì); 除害系統(tǒng)的換熱器�����、除害風(fēng)機(jī); 堿液系統(tǒng)的堿液循環(huán)泵��、堿液冷卻器以及上述各系統(tǒng)的管道�����。

四�、使用鈦設(shè)備必須注意的問題

( 1 ) 鈦不能用于干氯氣中�����。鈦在干氯氣中, 即使溫度在 0℃以下, 也會(huì)發(fā)生劇烈的化學(xué)反應(yīng), 生成四氯化鈦, 再分解為二氯化鈦, 甚至燃燒�。只有氯氣中的含水量在 0.5% 以上時(shí), 鈦在其中才能保持可靠的穩(wěn)定性。

( 2 ) 鈦制設(shè)備被鐵污染后, 將會(huì)降低其耐腐蝕能力, 使鈦更易吸氫, 并通過(guò)氫化作用而引起脆變, 被鐵污染越嚴(yán)重, 鈦的吸氫現(xiàn)象就越厲害��。因此, 在加工���、運(yùn)輸、安裝���、檢修和維護(hù)鈦設(shè)備時(shí), 應(yīng)盡可能不使用鋼質(zhì)工具�。

( 3 ) 鈦設(shè)備及管道在使用中易發(fā)生縫隙腐蝕, 尤其是寬度為0.5mm 左右的縫隙更易發(fā)生腐蝕?����?p隙腐蝕常發(fā)生在換熱器的管子與管板的連接處��、鈦與非金屬墊片的接觸處, 另外在溫度高于 120℃ 的飽和鹽水中也易發(fā)生縫隙腐蝕����。

防止縫隙腐蝕可采取的措施有: 設(shè)備及管道上避免存在縫隙和積滯區(qū); 采用鈦鈀合金法蘭焊環(huán)或者用鈦墊片及鈦包墊片;換熱用鈦管與管板的連接采用強(qiáng)度脹加密封焊; 控制飽和食鹽水的溫度在 70~85℃ 之間。

五��、結(jié)束語(yǔ)

鈦在地殼中的儲(chǔ)量雖然非常豐富, 但由于其化學(xué)活性很高,在高溫下化合能力極強(qiáng), 可與氧�、碳、氮以及其他許多元素化合�����。在進(jìn)行鈦的冶煉時(shí), 這些元素的存在, 將與鈦化合生成鈦的化合物, 使鈦?zhàn)兇? 嚴(yán)重影響其力學(xué)性能, 所以不論在冶煉�����、鑄造或者焊接的時(shí)候, 都必須防止這些元素“侵襲”鈦�。這就造成鈦的冶煉異常困難, 生產(chǎn)成本非常高, 使其應(yīng)用受到限制。隨著鈦的冶煉技術(shù)的不斷改進(jìn)和提高以及離子膜燒堿工業(yè)的發(fā)展壯大, 相信在不久的將來(lái), 鈦設(shè)備在離子膜燒堿工業(yè)中的應(yīng)用將會(huì)越來(lái)越廣��。

作者通聯(lián): 平頂山神馬匯源氯堿有限公司設(shè)備組 河南平頂山市魯山縣匯源大道1號(hào) 467300

E- mail : [email protected]

相關(guān)鏈接